ഡ്രൈ എച്ചിംഗ് പ്രക്രിയയിൽ സാധാരണയായി നാല് അടിസ്ഥാന അവസ്ഥകൾ അടങ്ങിയിരിക്കുന്നു: എച്ചിംഗിന് മുമ്പ്, ഭാഗികമായ എച്ചിംഗ്, വെറും എച്ചിംഗ്, ഓവർ എച്ചിംഗ്. എച്ചിംഗ് റേറ്റ്, സെലക്റ്റിവിറ്റി, ക്രിട്ടിക്കൽ ഡൈമൻഷൻ, യൂണിഫോം, എൻഡ്പോയിൻ്റ് ഡിറ്റക്ഷൻ എന്നിവയാണ് പ്രധാന സവിശേഷതകൾ.

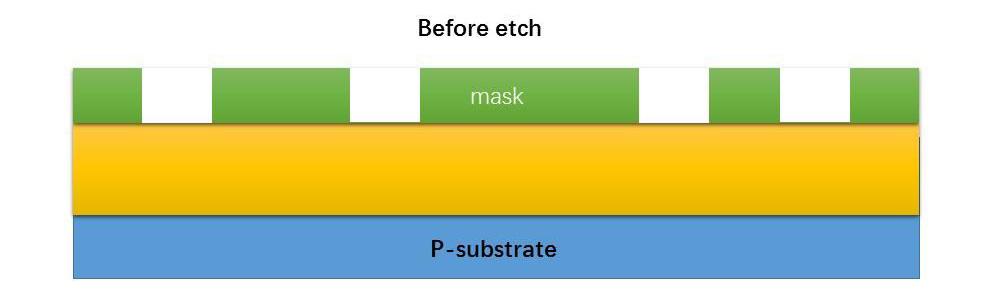

ചിത്രം 1 കൊത്തുന്നതിന് മുമ്പ്

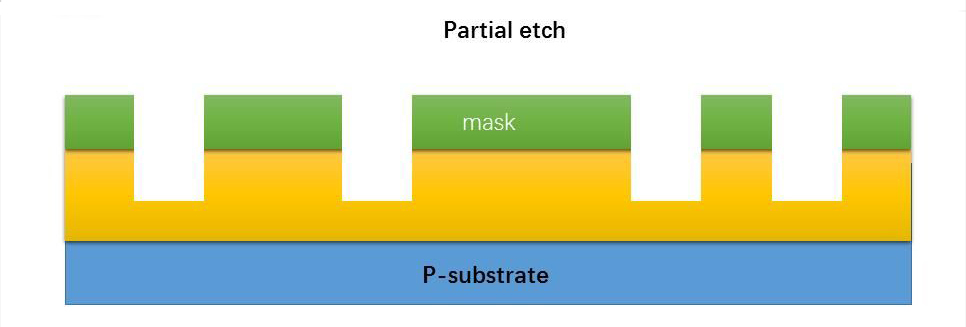

ചിത്രം 2 ഭാഗിക എച്ചിംഗ്

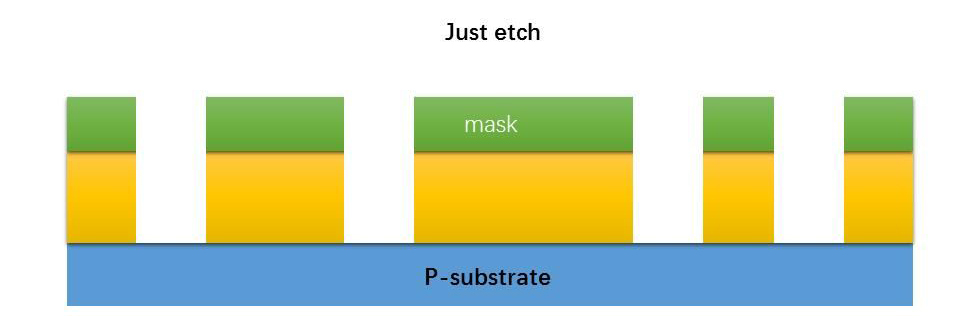

ചിത്രം 3 വെറും കൊത്തുപണി

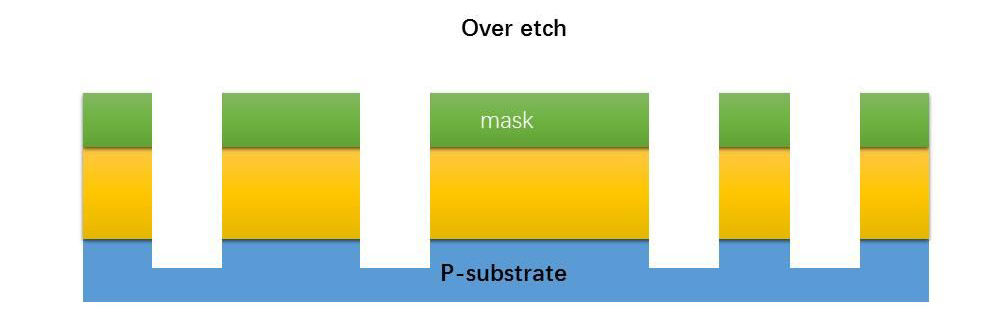

ചിത്രം 4 ഓവർ എച്ചിംഗ്

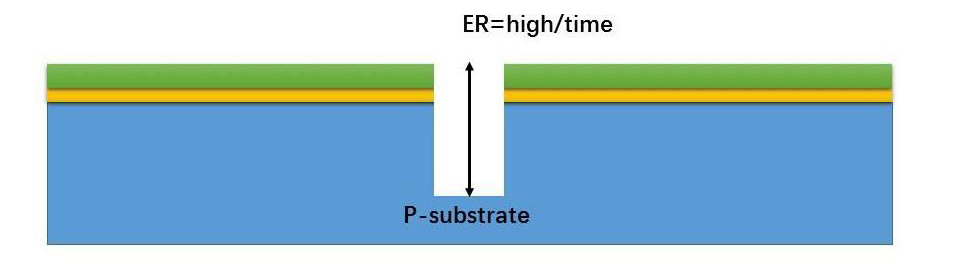

(1) എച്ചിംഗ് നിരക്ക്: ഓരോ യൂണിറ്റ് സമയത്തിനും നീക്കം ചെയ്ത കൊത്തുപണി മെറ്റീരിയലിൻ്റെ ആഴം അല്ലെങ്കിൽ കനം.

ചിത്രം 5 എച്ചിംഗ് റേറ്റ് ഡയഗ്രം

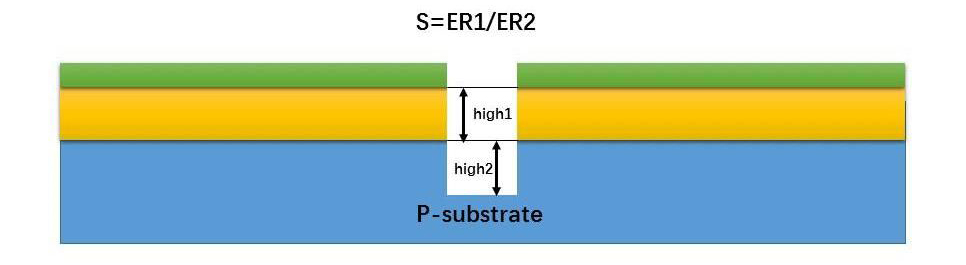

(2) സെലക്ടിവിറ്റി: വ്യത്യസ്ത എച്ചിംഗ് മെറ്റീരിയലുകളുടെ എച്ചിംഗ് നിരക്കുകളുടെ അനുപാതം.

ചിത്രം 6 സെലക്ടിവിറ്റി ഡയഗ്രം

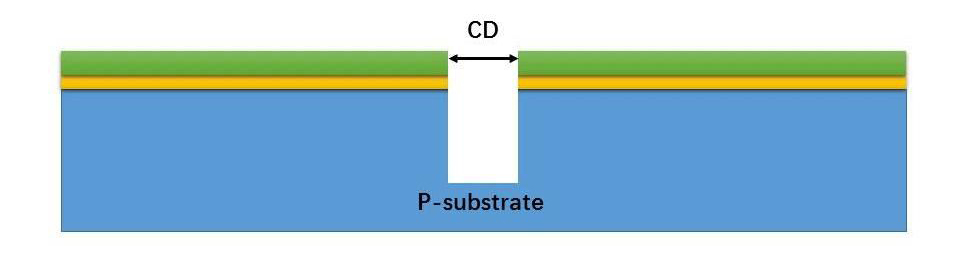

(3) നിർണ്ണായക മാനം: കൊത്തുപണി പൂർത്തിയാക്കിയ ശേഷം ഒരു പ്രത്യേക പ്രദേശത്തെ പാറ്റേണിൻ്റെ വലിപ്പം.

ചിത്രം 7 ക്രിട്ടിക്കൽ ഡൈമൻഷൻ ഡയഗ്രം

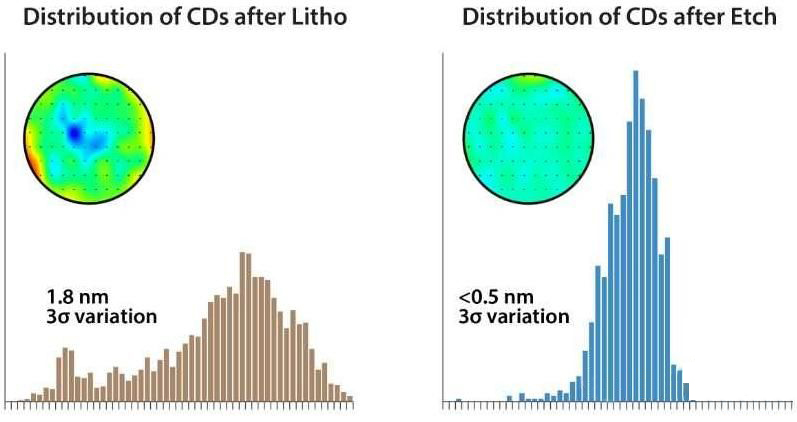

(4) ഏകീകൃതത: സിഡിയുടെ പൂർണ്ണമായ ഭൂപടത്താൽ പൊതുവെ വിശേഷിപ്പിക്കപ്പെടുന്ന ക്രിട്ടിക്കൽ എച്ചിംഗ് അളവിൻ്റെ (സിഡി) ഏകീകൃതത അളക്കാൻ, ഫോർമുല ഇതാണ്: U=(പരമാവധി-മിനിറ്റ്)/2*AVG.

ചിത്രം 8 ഏകീകൃത സ്കീമാറ്റിക് ഡയഗ്രം

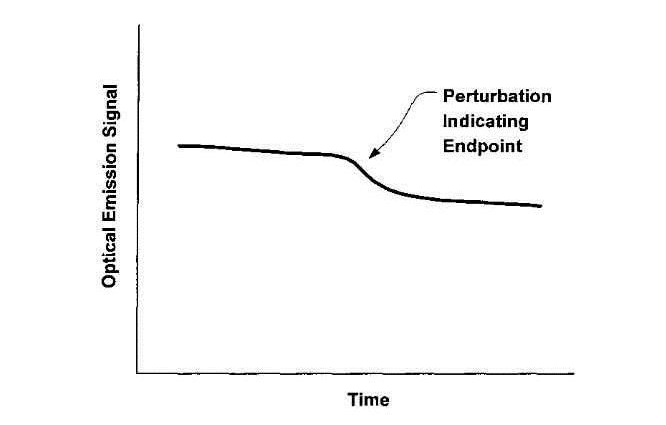

(5) എൻഡ് പോയിൻ്റ് കണ്ടെത്തൽ: എച്ചിംഗ് പ്രക്രിയയിൽ, പ്രകാശ തീവ്രതയുടെ മാറ്റം നിരന്തരം കണ്ടെത്തുന്നു. ഒരു നിശ്ചിത പ്രകാശ തീവ്രത ഗണ്യമായി ഉയരുകയോ കുറയുകയോ ചെയ്യുമ്പോൾ, ഫിലിം എച്ചിംഗിൻ്റെ ഒരു പ്രത്യേക പാളിയുടെ പൂർത്തീകരണം അടയാളപ്പെടുത്തുന്നതിന് എച്ചിംഗ് അവസാനിപ്പിക്കും.

ചിത്രം 9 എൻഡ് പോയിൻ്റ് സ്കീമാറ്റിക് ഡയഗ്രം

ഡ്രൈ എച്ചിംഗിൽ, ഉയർന്ന ഫ്രീക്വൻസി (പ്രധാനമായും 13.56 MHz അല്ലെങ്കിൽ 2.45 GHz) വാതകം ഉത്തേജിപ്പിക്കപ്പെടുന്നു. 1 മുതൽ 100 Pa വരെ മർദ്ദത്തിൽ, അതിൻ്റെ ശരാശരി സ്വതന്ത്ര പാത നിരവധി മില്ലിമീറ്റർ മുതൽ നിരവധി സെൻ്റീമീറ്റർ വരെയാണ്. ഡ്രൈ എച്ചിംഗിൽ മൂന്ന് പ്രധാന തരങ്ങളുണ്ട്:

•ഫിസിക്കൽ ഡ്രൈ എച്ചിംഗ്: ത്വരിതപ്പെടുത്തിയ കണങ്ങൾ ഭൗതികമായി വേഫർ ഉപരിതലം ധരിക്കുന്നു

•കെമിക്കൽ ഡ്രൈ എച്ചിംഗ്: വാതകം വേഫർ ഉപരിതലവുമായി രാസപരമായി പ്രതിപ്രവർത്തിക്കുന്നു

•കെമിക്കൽ ഫിസിക്കൽ ഡ്രൈ എച്ചിംഗ്: രാസ സ്വഭാവസവിശേഷതകളുള്ള ഫിസിക്കൽ എച്ചിംഗ് പ്രക്രിയ

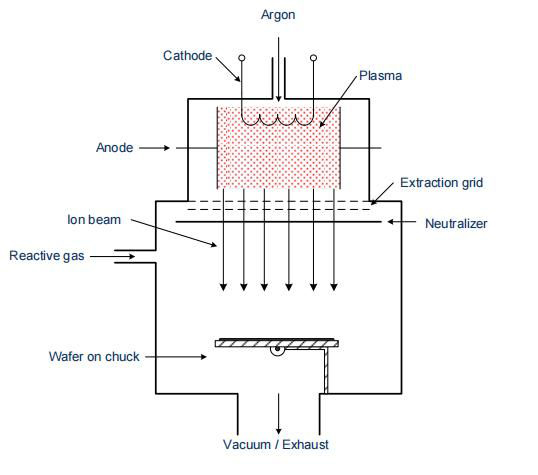

1. അയോൺ ബീം എച്ചിംഗ്

അയൺ ബീം എച്ചിംഗ് (അയോൺ ബീം എച്ചിംഗ്) എന്നത് ഭൗതിക ഉപരിതലത്തെ വികിരണം ചെയ്യുന്നതിനായി ഏകദേശം 1 മുതൽ 3 കെവി വരെ ഊർജ്ജമുള്ള ഉയർന്ന ഊർജ്ജമുള്ള ആർഗോൺ അയോൺ ബീം ഉപയോഗിക്കുന്ന ഒരു ഫിസിക്കൽ ഡ്രൈ പ്രോസസ്സിംഗ് പ്രക്രിയയാണ്. അയോൺ ബീമിൻ്റെ ഊർജ്ജം അതിനെ സ്വാധീനിക്കുകയും ഉപരിതല പദാർത്ഥത്തെ നീക്കം ചെയ്യുകയും ചെയ്യുന്നു. ലംബമായതോ ചരിഞ്ഞതോ ആയ സംഭവ അയോൺ ബീമുകളുടെ കാര്യത്തിൽ എച്ചിംഗ് പ്രക്രിയ അനിസോട്രോപിക് ആണ്. എന്നിരുന്നാലും, സെലക്ടിവിറ്റിയുടെ അഭാവം കാരണം, വ്യത്യസ്ത തലങ്ങളിലുള്ള വസ്തുക്കൾ തമ്മിൽ വ്യക്തമായ വ്യത്യാസമില്ല. ഉൽപ്പാദിപ്പിക്കപ്പെടുന്ന വാതകങ്ങളും കൊത്തിയെടുത്ത വസ്തുക്കളും വാക്വം പമ്പ് വഴി തീർന്നുപോകുന്നു, എന്നാൽ പ്രതിപ്രവർത്തന ഉൽപ്പന്നങ്ങൾ വാതകങ്ങളല്ലാത്തതിനാൽ, കണികകൾ വേഫറിലോ അറയിലോ ഭിത്തികളിൽ നിക്ഷേപിക്കുന്നു.

കണങ്ങളുടെ രൂപീകരണം തടയാൻ, രണ്ടാമത്തെ വാതകം ചേമ്പറിൽ അവതരിപ്പിക്കാം. ഈ വാതകം ആർഗോൺ അയോണുകളുമായി പ്രതിപ്രവർത്തിക്കുകയും ഭൗതികവും രാസപരവുമായ എച്ചിംഗ് പ്രക്രിയയ്ക്ക് കാരണമാകുകയും ചെയ്യും. വാതകത്തിൻ്റെ ഒരു ഭാഗം ഉപരിതല വസ്തുക്കളുമായി പ്രതിപ്രവർത്തിക്കും, പക്ഷേ അത് മിനുക്കിയ കണങ്ങളുമായി പ്രതിപ്രവർത്തിച്ച് വാതക ഉപോൽപ്പന്നങ്ങൾ ഉണ്ടാക്കും. ഈ രീതി ഉപയോഗിച്ച് മിക്കവാറും എല്ലാത്തരം വസ്തുക്കളും കൊത്തിവയ്ക്കാൻ കഴിയും. ലംബ വികിരണം കാരണം, ലംബമായ ചുവരുകളിൽ ധരിക്കുന്നത് വളരെ ചെറുതാണ് (ഉയർന്ന അനിസോട്രോപ്പി). എന്നിരുന്നാലും, കുറഞ്ഞ സെലക്ടിവിറ്റിയും സ്ലോ എച്ചിംഗ് നിരക്കും കാരണം, നിലവിലെ അർദ്ധചാലക നിർമ്മാണത്തിൽ ഈ പ്രക്രിയ വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂ.

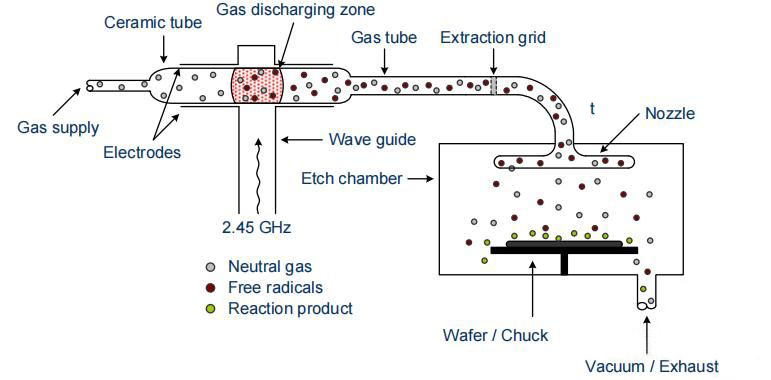

2. പ്ലാസ്മ എച്ചിംഗ്

പ്ലാസ്മ എച്ചിംഗ് എന്നത് ഒരു കേവല കെമിക്കൽ എച്ചിംഗ് പ്രക്രിയയാണ്, ഇത് കെമിക്കൽ ഡ്രൈ എച്ചിംഗ് എന്നും അറിയപ്പെടുന്നു. വേഫർ ഉപരിതലത്തിൽ അയോൺ കേടുപാടുകൾ വരുത്തുന്നില്ല എന്നതാണ് ഇതിൻ്റെ ഗുണം. എച്ചിംഗ് ഗ്യാസിലെ സജീവ സ്പീഷിസുകൾക്ക് സ്വതന്ത്രമായി നീങ്ങാൻ കഴിയുന്നതിനാൽ, എച്ചിംഗ് പ്രക്രിയ ഐസോട്രോപിക് ആയതിനാൽ, മുഴുവൻ ഫിലിം പാളിയും നീക്കം ചെയ്യാൻ ഈ രീതി അനുയോജ്യമാണ് (ഉദാഹരണത്തിന്, തെർമൽ ഓക്സിഡേഷനുശേഷം പിൻഭാഗം വൃത്തിയാക്കൽ).

പ്ലാസ്മ എച്ചിംഗിനായി സാധാരണയായി ഉപയോഗിക്കുന്ന ഒരു തരം റിയാക്ടറാണ് ഡൗൺസ്ട്രീം റിയാക്ടർ. ഈ റിയാക്ടറിൽ, 2.45GHz ഉയർന്ന ആവൃത്തിയിലുള്ള വൈദ്യുത മണ്ഡലത്തിൽ ഇംപാക്ട് അയോണൈസേഷൻ വഴി പ്ലാസ്മ ജനറേറ്റുചെയ്യുകയും വേഫറിൽ നിന്ന് വേർപെടുത്തുകയും ചെയ്യുന്നു.

ഗ്യാസ് ഡിസ്ചാർജ് ഏരിയയിൽ, ഫ്രീ റാഡിക്കലുകൾ ഉൾപ്പെടെയുള്ള ആഘാതവും ആവേശവും കാരണം വിവിധ കണങ്ങൾ സൃഷ്ടിക്കപ്പെടുന്നു. ഫ്രീ റാഡിക്കലുകൾ ന്യൂട്രൽ ആറ്റങ്ങൾ അല്ലെങ്കിൽ അപൂരിത ഇലക്ട്രോണുകളുള്ള തന്മാത്രകളാണ്, അതിനാൽ അവ ഉയർന്ന പ്രതിപ്രവർത്തനം ഉള്ളവയാണ്. പ്ലാസ്മ എച്ചിംഗ് പ്രക്രിയയിൽ, ടെട്രാഫ്ലൂറോമീഥെയ്ൻ (CF4) പോലെയുള്ള ചില നിഷ്പക്ഷ വാതകങ്ങൾ പലപ്പോഴും ഉപയോഗിക്കാറുണ്ട്, അയോണൈസേഷൻ അല്ലെങ്കിൽ വിഘടിപ്പിക്കൽ വഴി സജീവമായ സ്പീഷിസുകൾ സൃഷ്ടിക്കുന്നതിനായി ഗ്യാസ് ഡിസ്ചാർജ് ഏരിയയിൽ അവതരിപ്പിക്കപ്പെടുന്നു.

ഉദാഹരണത്തിന്, CF4 വാതകത്തിൽ, ഇത് ഗ്യാസ് ഡിസ്ചാർജ് ഏരിയയിൽ അവതരിപ്പിക്കുകയും ഫ്ലൂറിൻ റാഡിക്കലുകളിലേക്കും (F) കാർബൺ ഡിഫ്ലൂറൈഡ് തന്മാത്രകളിലേക്കും (CF2) വിഘടിപ്പിക്കുകയും ചെയ്യുന്നു. അതുപോലെ, ഓക്സിജൻ (O2) ചേർത്ത് ഫ്ലൂറിൻ (F) CF4 ൽ നിന്ന് വിഘടിപ്പിക്കാം.

2 CF4 + O2 —> 2 COF2 + 2 F2

ഫ്ലൂറിൻ തന്മാത്രയ്ക്ക് ഗ്യാസ് ഡിസ്ചാർജ് മേഖലയുടെ ഊർജ്ജത്തിന് കീഴിൽ രണ്ട് സ്വതന്ത്ര ഫ്ലൂറിൻ ആറ്റങ്ങളായി വിഭജിക്കാൻ കഴിയും, അവയിൽ ഓരോന്നും ഫ്ലൂറിൻ ഫ്രീ റാഡിക്കൽ ആണ്. ഓരോ ഫ്ലൂറിൻ ആറ്റത്തിനും ഏഴ് വാലൻസ് ഇലക്ട്രോണുകൾ ഉള്ളതിനാലും ഒരു നിഷ്ക്രിയ വാതകത്തിൻ്റെ ഇലക്ട്രോണിക് കോൺഫിഗറേഷൻ കൈവരിക്കാൻ പ്രവണത കാണിക്കുന്നതിനാലും അവയെല്ലാം വളരെ റിയാക്ടീവ് ആണ്. ന്യൂട്രൽ ഫ്ലൂറിൻ ഫ്രീ റാഡിക്കലുകൾക്ക് പുറമേ, ഗ്യാസ് ഡിസ്ചാർജ് മേഖലയിൽ CF+4, CF+3, CF+2, തുടങ്ങിയ ചാർജുള്ള കണങ്ങൾ ഉണ്ടാകും. തുടർന്ന്, ഈ എല്ലാ കണികകളും ഫ്രീ റാഡിക്കലുകളും സെറാമിക് ട്യൂബ് വഴി എച്ചിംഗ് ചേമ്പറിലേക്ക് കൊണ്ടുവരുന്നു.

ചാർജ്ജ് ചെയ്ത കണങ്ങളെ എക്സ്ട്രാക്ഷൻ ഗ്രേറ്റിംഗുകൾ വഴി തടയുകയോ ന്യൂട്രൽ തന്മാത്രകൾ രൂപപ്പെടുത്തുന്ന പ്രക്രിയയിൽ വീണ്ടും സംയോജിപ്പിച്ച് എച്ചിംഗ് ചേമ്പറിലെ അവയുടെ സ്വഭാവം നിയന്ത്രിക്കുകയോ ചെയ്യാം. ഫ്ലൂറിൻ ഫ്രീ റാഡിക്കലുകളും ഭാഗികമായ പുനഃസംയോജനത്തിന് വിധേയമാകും, പക്ഷേ എച്ചിംഗ് ചേമ്പറിലേക്ക് പ്രവേശിക്കാനും വേഫർ പ്രതലത്തിൽ രാസപ്രവർത്തനം നടത്താനും മെറ്റീരിയൽ നീക്കം ചെയ്യാനും കഴിയുന്നത്ര സജീവമാണ്. മറ്റ് ന്യൂട്രൽ കണികകൾ കൊത്തുപണി പ്രക്രിയയിൽ പങ്കെടുക്കുന്നില്ല, കൂടാതെ പ്രതിപ്രവർത്തന ഉൽപ്പന്നങ്ങൾക്കൊപ്പം ഉപഭോഗം ചെയ്യപ്പെടുന്നു.

പ്ലാസ്മ എച്ചിംഗിൽ കൊത്തിവയ്ക്കാവുന്ന നേർത്ത ഫിലിമുകളുടെ ഉദാഹരണങ്ങൾ:

• സിലിക്കൺ: Si + 4F—> SiF4

• സിലിക്കൺ ഡയോക്സൈഡ്: SiO2 + 4F—> SiF4 + O2

• സിലിക്കൺ നൈട്രൈഡ്: Si3N4 + 12F—> 3SiF4 + 2N2

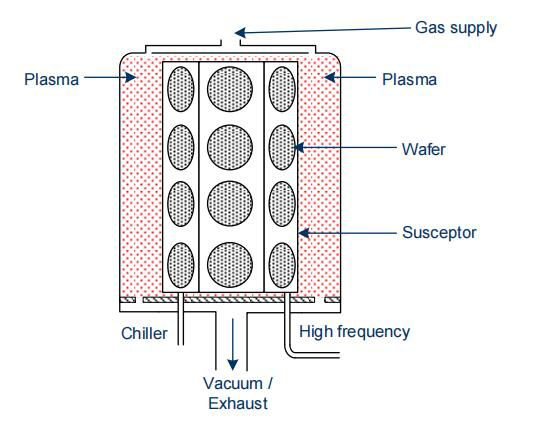

3. റിയാക്ടീവ് അയോൺ എച്ചിംഗ് (RIE)

സെലക്ടിവിറ്റി, എച്ചിംഗ് പ്രൊഫൈൽ, എച്ചിംഗ് നിരക്ക്, ഏകത, ആവർത്തനക്ഷമത എന്നിവ വളരെ കൃത്യമായി നിയന്ത്രിക്കാൻ കഴിയുന്ന ഒരു കെമിക്കൽ-ഫിസിക്കൽ എച്ചിംഗ് പ്രക്രിയയാണ് റിയാക്ടീവ് അയോൺ എച്ചിംഗ്. ഇതിന് ഐസോട്രോപിക്, അനിസോട്രോപിക് എച്ചിംഗ് പ്രൊഫൈലുകൾ നേടാൻ കഴിയും, അതിനാൽ അർദ്ധചാലക നിർമ്മാണത്തിൽ വിവിധ നേർത്ത ഫിലിമുകൾ നിർമ്മിക്കുന്നതിനുള്ള ഏറ്റവും പ്രധാനപ്പെട്ട പ്രക്രിയയാണിത്.

RIE സമയത്ത്, ഉയർന്ന ആവൃത്തിയിലുള്ള ഇലക്ട്രോഡിൽ (HF ഇലക്ട്രോഡ്) വേഫർ സ്ഥാപിക്കുന്നു. ഇംപാക്ട് അയോണൈസേഷൻ വഴി, സ്വതന്ത്ര ഇലക്ട്രോണുകളും പോസിറ്റീവ് ചാർജുള്ള അയോണുകളും നിലനിൽക്കുന്ന ഒരു പ്ലാസ്മ സൃഷ്ടിക്കപ്പെടുന്നു. HF ഇലക്ട്രോഡിൽ ഒരു പോസിറ്റീവ് വോൾട്ടേജ് പ്രയോഗിച്ചാൽ, ഇലക്ട്രോഡ് ഉപരിതലത്തിൽ സ്വതന്ത്ര ഇലക്ട്രോണുകൾ അടിഞ്ഞുകൂടുകയും ഇലക്ട്രോൺ ബന്ധം കാരണം വീണ്ടും ഇലക്ട്രോഡ് വിടാൻ കഴിയില്ല. അതിനാൽ, ഇലക്ട്രോഡുകൾ -1000V (ബയാസ് വോൾട്ടേജ്) ആയി ചാർജ് ചെയ്യപ്പെടുന്നു, അതിനാൽ സ്ലോ അയോണുകൾക്ക് അതിവേഗം മാറുന്ന വൈദ്യുത മണ്ഡലത്തെ നെഗറ്റീവ് ചാർജുള്ള ഇലക്ട്രോഡിലേക്ക് പിന്തുടരാൻ കഴിയില്ല.

അയോൺ എച്ചിംഗ് (RIE) സമയത്ത്, അയോണുകളുടെ ശരാശരി സ്വതന്ത്ര പാത ഉയർന്നതാണെങ്കിൽ, അവ ഏതാണ്ട് ലംബമായ ദിശയിൽ വേഫർ ഉപരിതലത്തിൽ പതിക്കുന്നു. ഈ രീതിയിൽ, ത്വരിതപ്പെടുത്തിയ അയോണുകൾ പദാർത്ഥത്തെ തട്ടിമാറ്റുകയും ഫിസിക്കൽ എച്ചിംഗിലൂടെ ഒരു രാസപ്രവർത്തനം ഉണ്ടാക്കുകയും ചെയ്യുന്നു. ലാറ്ററൽ സൈഡ്വാളുകളെ ബാധിക്കാത്തതിനാൽ, എച്ച് പ്രൊഫൈൽ അനിസോട്രോപിക് ആയി തുടരുകയും ഉപരിതല വസ്ത്രങ്ങൾ ചെറുതായിരിക്കുകയും ചെയ്യുന്നു. എന്നിരുന്നാലും, ഫിസിക്കൽ എച്ചിംഗ് പ്രക്രിയയും സംഭവിക്കുന്നതിനാൽ തിരഞ്ഞെടുക്കൽ വളരെ ഉയർന്നതല്ല. കൂടാതെ, അയോണുകളുടെ ത്വരണം വേഫർ ഉപരിതലത്തിന് കേടുപാടുകൾ വരുത്തുന്നു, ഇത് നന്നാക്കാൻ തെർമൽ അനീലിംഗ് ആവശ്യമാണ്.

ഫ്രീ റാഡിക്കലുകളും ഉപരിതലവുമായി പ്രതികരിക്കുന്ന ഫ്രീ റാഡിക്കലുകളും അയോണുകൾ ഭൌതികമായി പദാർത്ഥത്തെ തട്ടുന്നതുമാണ് കൊത്തുപണി പ്രക്രിയയുടെ രാസഭാഗം പൂർത്തീകരിക്കുന്നത്, അങ്ങനെ അത് വേഫറിലോ ചേമ്പറിൻ്റെ ഭിത്തികളിലോ വീണ്ടും നിക്ഷേപിക്കില്ല, അയോൺ ബീം എച്ചിംഗ് പോലുള്ള പുനർനിർമ്മിക്കൽ പ്രതിഭാസം ഒഴിവാക്കുന്നു. എച്ചിംഗ് ചേമ്പറിലെ വാതക സമ്മർദ്ദം വർദ്ധിപ്പിക്കുമ്പോൾ, അയോണുകളുടെ ശരാശരി സ്വതന്ത്ര പാത കുറയുന്നു, ഇത് അയോണുകളും വാതക തന്മാത്രകളും തമ്മിലുള്ള കൂട്ടിയിടികളുടെ എണ്ണം വർദ്ധിപ്പിക്കുകയും അയോണുകൾ കൂടുതൽ വ്യത്യസ്ത ദിശകളിൽ ചിതറിക്കിടക്കുകയും ചെയ്യുന്നു. ഇത് കുറച്ച് ദിശാസൂചനയുള്ള കൊത്തുപണിക്ക് കാരണമാകുന്നു, ഇത് എച്ചിംഗ് പ്രക്രിയയെ കൂടുതൽ രാസപരമാക്കുന്നു.

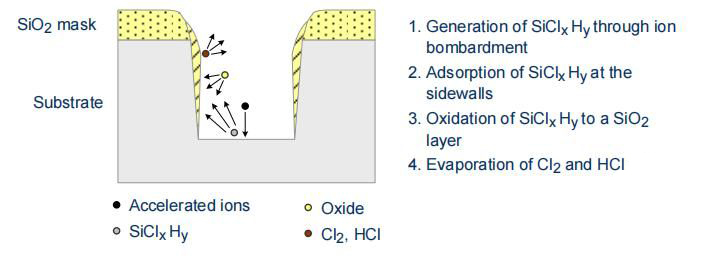

സിലിക്കൺ എച്ചിംഗ് സമയത്ത് പാർശ്വഭിത്തികൾ നിഷ്ക്രിയമാക്കുന്നതിലൂടെ അനിസോട്രോപിക് എച്ച് പ്രൊഫൈലുകൾ നേടുന്നു. എച്ചിംഗ് ചേമ്പറിലേക്ക് ഓക്സിജൻ അവതരിപ്പിക്കപ്പെടുന്നു, അവിടെ അത് കൊത്തിവെച്ച സിലിക്കണുമായി പ്രതിപ്രവർത്തിച്ച് സിലിക്കൺ ഡയോക്സൈഡ് രൂപപ്പെടുന്നു, ഇത് ലംബമായ പാർശ്വഭിത്തികളിൽ നിക്ഷേപിക്കുന്നു. അയോൺ ബോംബിംഗ് കാരണം, തിരശ്ചീന പ്രദേശങ്ങളിലെ ഓക്സൈഡ് പാളി നീക്കം ചെയ്യപ്പെടുന്നു, ഇത് ലാറ്ററൽ എച്ചിംഗ് പ്രക്രിയ തുടരാൻ അനുവദിക്കുന്നു. ഈ രീതിക്ക് എച്ച് പ്രൊഫൈലിൻ്റെ രൂപവും പാർശ്വഭിത്തികളുടെ കുത്തനെയും നിയന്ത്രിക്കാനാകും.

മർദ്ദം, എച്ച്എഫ് ജനറേറ്റർ പവർ, പ്രോസസ് ഗ്യാസ്, യഥാർത്ഥ ഗ്യാസ് ഫ്ലോ റേറ്റ്, വേഫർ ടെമ്പറേച്ചർ തുടങ്ങിയ ഘടകങ്ങളാൽ എച്ച് നിരക്കിനെ ബാധിക്കുന്നു, കൂടാതെ അതിൻ്റെ വ്യതിയാന ശ്രേണി 15% ൽ താഴെയായി നിലനിർത്തുന്നു. എച്ച്എഫ് ശക്തി വർദ്ധിക്കുകയും സമ്മർദ്ദം കുറയുകയും താപനില കുറയുകയും ചെയ്യുന്നതോടെ അനിസോട്രോപി വർദ്ധിക്കുന്നു. എച്ചിംഗ് പ്രക്രിയയുടെ ഏകീകൃതത നിർണ്ണയിക്കുന്നത് വാതകം, ഇലക്ട്രോഡ് സ്പേസിംഗ്, ഇലക്ട്രോഡ് മെറ്റീരിയൽ എന്നിവയാണ്. ഇലക്ട്രോഡ് ദൂരം വളരെ ചെറുതാണെങ്കിൽ, പ്ലാസ്മയെ തുല്യമായി ചിതറിക്കാൻ കഴിയില്ല, ഇത് ഏകീകൃതമല്ലാത്തതിലേക്ക് നയിക്കുന്നു. ഇലക്ട്രോഡ് ദൂരം വർദ്ധിപ്പിക്കുന്നത് എച്ചിംഗ് നിരക്ക് കുറയ്ക്കുന്നു, കാരണം പ്ലാസ്മ വലിയ അളവിൽ വിതരണം ചെയ്യപ്പെടുന്നു. കാർബൺ തിരഞ്ഞെടുക്കപ്പെട്ട ഇലക്ട്രോഡ് മെറ്റീരിയലാണ്, കാരണം അത് ഒരു യൂണിഫോം സ്ട്രെയിൻഡ് പ്ലാസ്മ ഉൽപ്പാദിപ്പിക്കുന്നു, അതിനാൽ വേഫറിൻ്റെ മധ്യഭാഗത്തെ അതേ രീതിയിൽ വേഫറിൻ്റെ അറ്റം ബാധിക്കും.

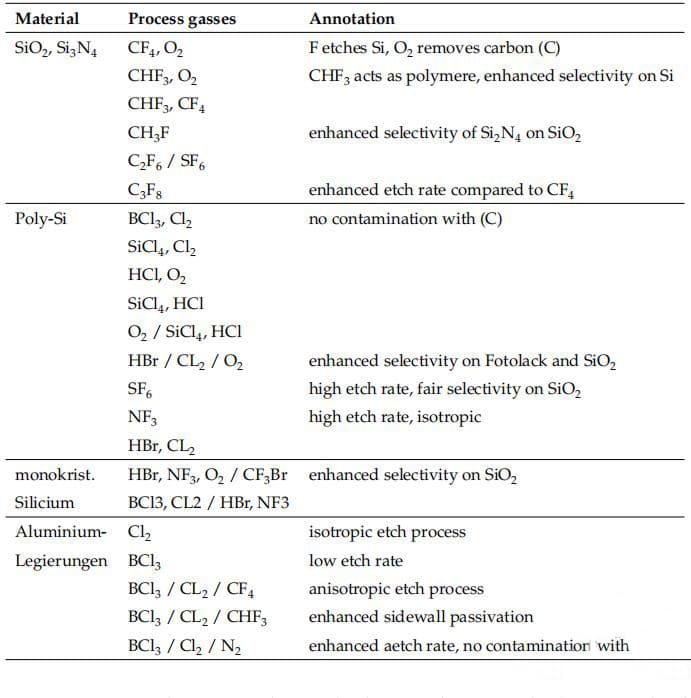

സെലക്റ്റിവിറ്റിയിലും എച്ചിംഗ് നിരക്കിലും പ്രോസസ് ഗ്യാസ് ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. സിലിക്കൺ, സിലിക്കൺ സംയുക്തങ്ങൾക്കായി, ഫ്ലൂറിൻ, ക്ലോറിൻ എന്നിവ പ്രധാനമായും എച്ചിംഗ് നേടാൻ ഉപയോഗിക്കുന്നു. ഉചിതമായ വാതകം തെരഞ്ഞെടുക്കുക, വാതക പ്രവാഹവും മർദ്ദവും ക്രമീകരിക്കുക, പ്രക്രിയയിലെ താപനിലയും ശക്തിയും പോലുള്ള മറ്റ് പാരാമീറ്ററുകൾ നിയന്ത്രിക്കുന്നത് ആവശ്യമുള്ള എച്ച് റേറ്റ്, സെലക്റ്റിവിറ്റി, ഏകീകൃതത എന്നിവ കൈവരിക്കാൻ കഴിയും. ഈ പരാമീറ്ററുകളുടെ ഒപ്റ്റിമൈസേഷൻ സാധാരണയായി വ്യത്യസ്ത ആപ്ലിക്കേഷനുകൾക്കും മെറ്റീരിയലുകൾക്കുമായി ക്രമീകരിക്കപ്പെടുന്നു.

എച്ചിംഗ് പ്രക്രിയ ഒരു വാതകം, വാതക മിശ്രിതം, അല്ലെങ്കിൽ നിശ്ചിത പ്രോസസ്സ് പാരാമീറ്ററുകൾ എന്നിവയിൽ പരിമിതപ്പെടുത്തിയിട്ടില്ല. ഉദാഹരണത്തിന്, പോളിസിലിക്കണിലെ നേറ്റീവ് ഓക്സൈഡ് ഉയർന്ന എച്ച് റേറ്റും കുറഞ്ഞ സെലക്റ്റിവിറ്റിയും ഉപയോഗിച്ച് ആദ്യം നീക്കം ചെയ്യാവുന്നതാണ്, അതേസമയം പോളിസിലിക്കണിനെ അടിസ്ഥാന പാളികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഉയർന്ന സെലക്ടിവിറ്റി ഉപയോഗിച്ച് പിന്നീട് കൊത്തിവയ്ക്കാം.

—————————————————————————————————————————— ———————————

സെമിസെറ നൽകാൻ കഴിയുംഗ്രാഫൈറ്റ് ഭാഗങ്ങൾ, മൃദുവായ/കർക്കശമായ അനുഭവം, സിലിക്കൺ കാർബൈഡ് ഭാഗങ്ങൾ,സിവിഡി സിലിക്കൺ കാർബൈഡ് ഭാഗങ്ങൾ, ഒപ്പംSiC/TaC പൂശിയ ഭാഗങ്ങൾ 30 ദിവസത്തിനുള്ളിൽ.

മുകളിലുള്ള അർദ്ധചാലക ഉൽപ്പന്നങ്ങളിൽ നിങ്ങൾക്ക് താൽപ്പര്യമുണ്ടെങ്കിൽ,ദയവായി ആദ്യം ഞങ്ങളെ ബന്ധപ്പെടാൻ മടിക്കരുത്.

ഫോൺ: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-12-2024