SiC സിംഗിൾ ക്രിസ്റ്റൽ ഉപയോഗിച്ചുള്ള അതിവേഗ വളർച്ചCVD-SiC ബൾക്ക്സബ്ലിമേഷൻ രീതി വഴിയുള്ള ഉറവിടം

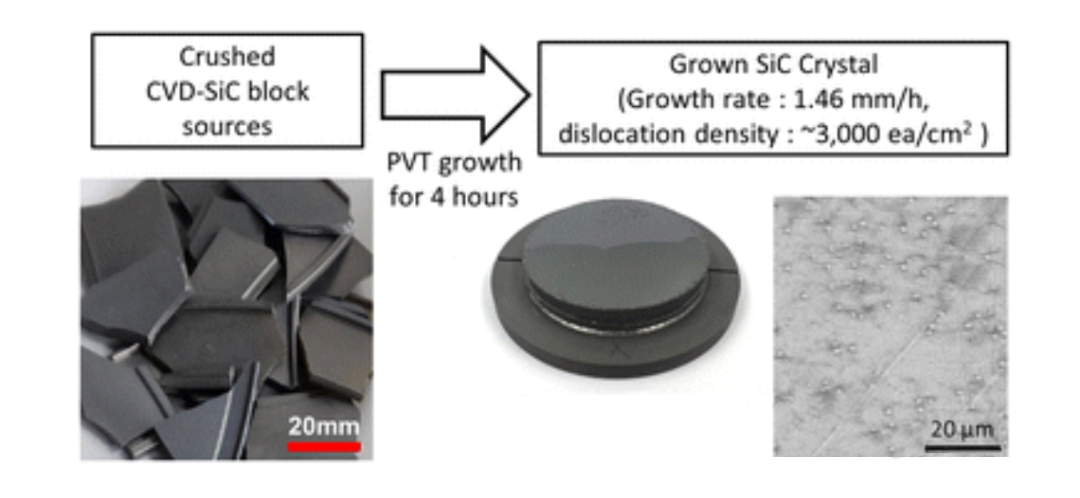

റീസൈക്കിൾ ഉപയോഗിച്ച്CVD-SiC ബ്ലോക്കുകൾSiC സ്രോതസ്സ് എന്ന നിലയിൽ, PVT രീതിയിലൂടെ 1.46 mm/h എന്ന നിരക്കിൽ SiC പരലുകൾ വിജയകരമായി വളർന്നു. വളർന്ന ക്രിസ്റ്റലിൻ്റെ മൈക്രോപൈപ്പും ഡിസ്ലോക്കേഷൻ സാന്ദ്രതയും സൂചിപ്പിക്കുന്നത് ഉയർന്ന വളർച്ചാ നിരക്ക് ഉണ്ടായിരുന്നിട്ടും, ക്രിസ്റ്റൽ ഗുണനിലവാരം മികച്ചതാണെന്ന്.

സിലിക്കൺ കാർബൈഡ് (SiC)ഉയർന്ന വോൾട്ടേജ്, ഉയർന്ന പവർ, ഉയർന്ന ഫ്രീക്വൻസി എന്നിവയിലെ ആപ്ലിക്കേഷനുകൾക്ക് മികച്ച ഗുണങ്ങളുള്ള വൈഡ്-ബാൻഡ്ഗാപ്പ് അർദ്ധചാലകമാണ്. സമീപ വർഷങ്ങളിൽ അതിൻ്റെ ആവശ്യം അതിവേഗം വളർന്നു, പ്രത്യേകിച്ച് പവർ അർദ്ധചാലക മേഖലയിൽ. പവർ അർദ്ധചാലക പ്രയോഗങ്ങൾക്കായി, SiC സിംഗിൾ ക്രിസ്റ്റലുകൾ 2100-2500 ° C-ൽ ഉയർന്ന ശുദ്ധിയുള്ള SiC ഉറവിടം ഉൽപ്പാദിപ്പിച്ച് വളർത്തുന്നു, തുടർന്ന് ഫിസിക്കൽ നീരാവി ട്രാൻസ്പോർട്ട് (PVT) രീതി ഉപയോഗിച്ച് ഒരു വിത്ത് പരലിലേക്ക് പുനഃക്രിസ്റ്റലൈസ് ചെയ്യുന്നു, തുടർന്ന് വേഫറുകളിൽ സിംഗിൾ ക്രിസ്റ്റൽ അടിവസ്ത്രങ്ങൾ ലഭിക്കുന്നതിന് പ്രോസസ്സ് ചെയ്യുന്നു. . പരമ്പരാഗതമായി,SiC പരലുകൾഅർദ്ധചാലക പ്രയോഗങ്ങളിൽ ഉപയോഗിക്കുന്ന മറ്റ് സിംഗിൾ ക്രിസ്റ്റൽ വസ്തുക്കളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ താരതമ്യേന മന്ദഗതിയിലുള്ള ക്രിസ്റ്റലിനിറ്റി നിയന്ത്രിക്കുന്നതിന് 0.3 മുതൽ 0.8 mm/h വരെ വളർച്ചാ നിരക്കിൽ PVT രീതി ഉപയോഗിച്ച് വളർത്തുന്നു. പിവിടി രീതി ഉപയോഗിച്ച് ഉയർന്ന വളർച്ചാ നിരക്കിൽ SiC പരലുകൾ വളർത്തുമ്പോൾ, കാർബൺ ഉൾപ്പെടുത്തലുകൾ, കുറഞ്ഞ പരിശുദ്ധി, പോളിക്രിസ്റ്റലിൻ വളർച്ച, ധാന്യ അതിർത്തി രൂപീകരണം, സ്ഥാനഭ്രംശം, സുഷിരത വൈകല്യങ്ങൾ എന്നിവ ഉൾപ്പെടെയുള്ള ഗുണമേന്മ തകർച്ച ഒഴിവാക്കിയിട്ടില്ല. അതിനാൽ, SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ച വികസിപ്പിച്ചിട്ടില്ല, കൂടാതെ SiC യുടെ മന്ദഗതിയിലുള്ള വളർച്ചാ നിരക്ക് SiC അടിവസ്ത്രങ്ങളുടെ ഉൽപാദനക്ഷമതയ്ക്ക് ഒരു പ്രധാന തടസ്സമാണ്.

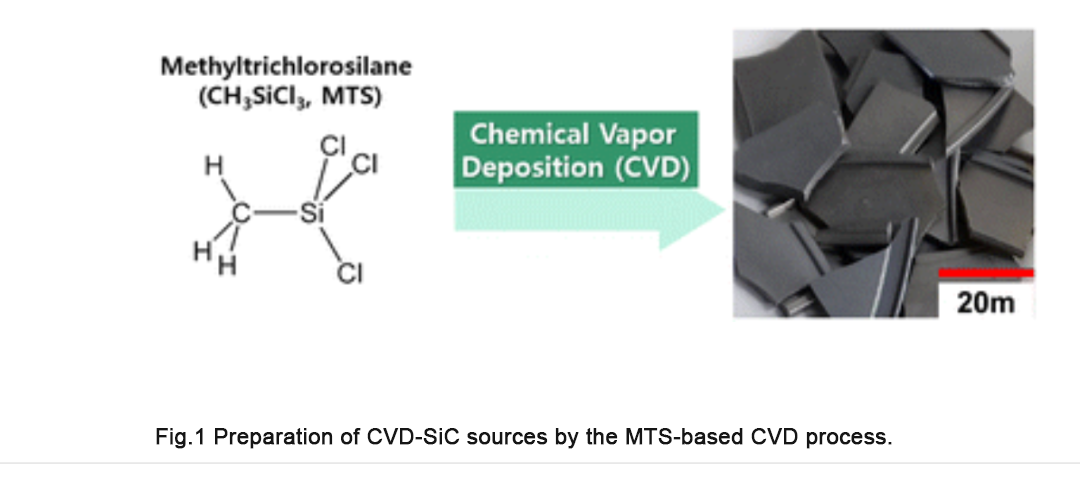

മറുവശത്ത്, SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ചയെക്കുറിച്ചുള്ള സമീപകാല റിപ്പോർട്ടുകൾ PVT രീതിക്ക് പകരം ഉയർന്ന താപനിലയുള്ള രാസ നീരാവി നിക്ഷേപം (HTCVD) രീതികൾ ഉപയോഗിക്കുന്നു. റിയാക്ടറിലെ SiC ഉറവിടമായി Si, C എന്നിവ അടങ്ങിയ നീരാവിയാണ് HTCVD രീതി ഉപയോഗിക്കുന്നത്. SiC യുടെ വലിയ തോതിലുള്ള ഉൽപ്പാദനത്തിനായി HTCVD ഇതുവരെ ഉപയോഗിച്ചിട്ടില്ല, വാണിജ്യവൽക്കരണത്തിനായി കൂടുതൽ ഗവേഷണവും വികസനവും ആവശ്യമാണ്. കൗതുകകരമെന്നു പറയട്ടെ, ഉയർന്ന വളർച്ചാ നിരക്കായ ~3 mm/h ആണെങ്കിലും, എച്ച്ടിസിവിഡി രീതി ഉപയോഗിച്ച് SiC സിംഗിൾ ക്രിസ്റ്റലുകൾ നല്ല ക്രിസ്റ്റൽ ഗുണനിലവാരത്തോടെ വളർത്താം. അതേസമയം, ഉയർന്ന പരിശുദ്ധി പ്രക്രിയ നിയന്ത്രണം ആവശ്യമുള്ള കഠിനമായ അന്തരീക്ഷത്തിൽ അർദ്ധചാലക പ്രക്രിയകളിൽ SiC ഘടകങ്ങൾ ഉപയോഗിച്ചു. അർദ്ധചാലക പ്രോസസ്സ് ആപ്ലിക്കേഷനുകൾക്കായി, ∼99.9999% (∼6N) ശുദ്ധമായ SiC ഘടകങ്ങൾ സാധാരണയായി മെഥൈൽട്രിക്ലോറോസിലേനിൽ (CH3Cl3Si, MTS) നിന്നുള്ള CVD പ്രക്രിയയാണ് തയ്യാറാക്കുന്നത്. എന്നിരുന്നാലും, CVD-SiC ഘടകങ്ങളുടെ ഉയർന്ന പരിശുദ്ധി ഉണ്ടായിരുന്നിട്ടും, അവ ഉപയോഗത്തിന് ശേഷം നിരസിക്കപ്പെട്ടു. അടുത്തിടെ, നിരസിച്ച CVD-SiC ഘടകങ്ങൾ ക്രിസ്റ്റൽ വളർച്ചയ്ക്കുള്ള SiC സ്രോതസ്സുകളായി കണക്കാക്കപ്പെടുന്നു, എന്നിരുന്നാലും ഒരു ക്രിസ്റ്റൽ വളർച്ചാ ഉറവിടത്തിൻ്റെ ഉയർന്ന ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിന് തകർക്കലും ശുദ്ധീകരണവും ഉൾപ്പെടെയുള്ള ചില വീണ്ടെടുക്കൽ പ്രക്രിയകൾ ഇപ്പോഴും ആവശ്യമാണ്. ഈ പഠനത്തിൽ, SiC പരലുകൾ വളർത്തുന്നതിനുള്ള ഒരു ഉറവിടമായി മെറ്റീരിയലുകൾ റീസൈക്കിൾ ചെയ്യാൻ ഞങ്ങൾ ഉപേക്ഷിച്ച CVD-SiC ബ്ലോക്കുകൾ ഉപയോഗിച്ചു. സിംഗിൾ ക്രിസ്റ്റൽ വളർച്ചയ്ക്കുള്ള CVD-SiC ബ്ലോക്കുകൾ, PVT പ്രക്രിയയിൽ സാധാരണയായി ഉപയോഗിക്കുന്ന വാണിജ്യ SiC പൊടിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ആകൃതിയിലും വലിപ്പത്തിലും കാര്യമായ വ്യത്യാസമുള്ള, വലിപ്പം നിയന്ത്രിത തകർന്ന ബ്ലോക്കുകളായി തയ്യാറാക്കിയിട്ടുണ്ട്, അതിനാൽ SiC സിംഗിൾ ക്രിസ്റ്റൽ വളർച്ചയുടെ സ്വഭാവം ഗണ്യമായി പ്രതീക്ഷിക്കുന്നു. വ്യത്യസ്തമായ. SiC സിംഗിൾ ക്രിസ്റ്റൽ വളർച്ചാ പരീക്ഷണങ്ങൾ നടത്തുന്നതിന് മുമ്പ്, ഉയർന്ന വളർച്ചാ നിരക്ക് കൈവരിക്കുന്നതിന് കമ്പ്യൂട്ടർ സിമുലേഷനുകൾ നടത്തി, സിംഗിൾ ക്രിസ്റ്റൽ വളർച്ചയ്ക്ക് അനുസരിച്ച് താപ മേഖല ക്രമീകരിച്ചു. ക്രിസ്റ്റൽ വളർച്ചയ്ക്ക് ശേഷം, ക്രോസ്-സെക്ഷണൽ ടോമോഗ്രഫി, മൈക്രോ-രാമൻ സ്പെക്ട്രോസ്കോപ്പി, ഉയർന്ന റെസല്യൂഷൻ എക്സ്-റേ ഡിഫ്രാക്ഷൻ, സിൻക്രോട്രോൺ വൈറ്റ് ബീം എക്സ്-റേ ടോപ്പോഗ്രാഫി എന്നിവ ഉപയോഗിച്ച് വളർന്ന പരലുകളെ വിലയിരുത്തി.

ഈ പഠനത്തിൽ SiC പരലുകളുടെ PVT വളർച്ചയ്ക്ക് ഉപയോഗിക്കുന്ന CVD-SiC ഉറവിടം ചിത്രം 1 കാണിക്കുന്നു. ആമുഖത്തിൽ വിവരിച്ചതുപോലെ, CVD-SiC ഘടകങ്ങൾ MTS-ൽ നിന്ന് CVD പ്രക്രിയയിലൂടെ സമന്വയിപ്പിക്കുകയും മെക്കാനിക്കൽ പ്രോസസ്സിംഗിലൂടെ അർദ്ധചാലക ഉപയോഗത്തിനായി രൂപപ്പെടുത്തുകയും ചെയ്തു. അർദ്ധചാലക പ്രോസസ്സ് ആപ്ലിക്കേഷനുകൾക്കായി ചാലകത കൈവരിക്കുന്നതിന് CVD പ്രക്രിയയിൽ N ഡോപ്പ് ചെയ്തു. അർദ്ധചാലക പ്രക്രിയകളിൽ ഉപയോഗിച്ചതിന് ശേഷം, ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, ക്രിസ്റ്റൽ വളർച്ചയ്ക്ക് ഉറവിടം തയ്യാറാക്കുന്നതിനായി CVD-SiC ഘടകങ്ങൾ തകർത്തു. 49.75 മി.മീ.

ചിത്രം 1: MTS അടിസ്ഥാനമാക്കിയുള്ള CVD പ്രോസസ്സ് തയ്യാറാക്കിയ CVD-SiC ഉറവിടം.

ചിത്രം 1: MTS അടിസ്ഥാനമാക്കിയുള്ള CVD പ്രോസസ്സ് തയ്യാറാക്കിയ CVD-SiC ഉറവിടം.

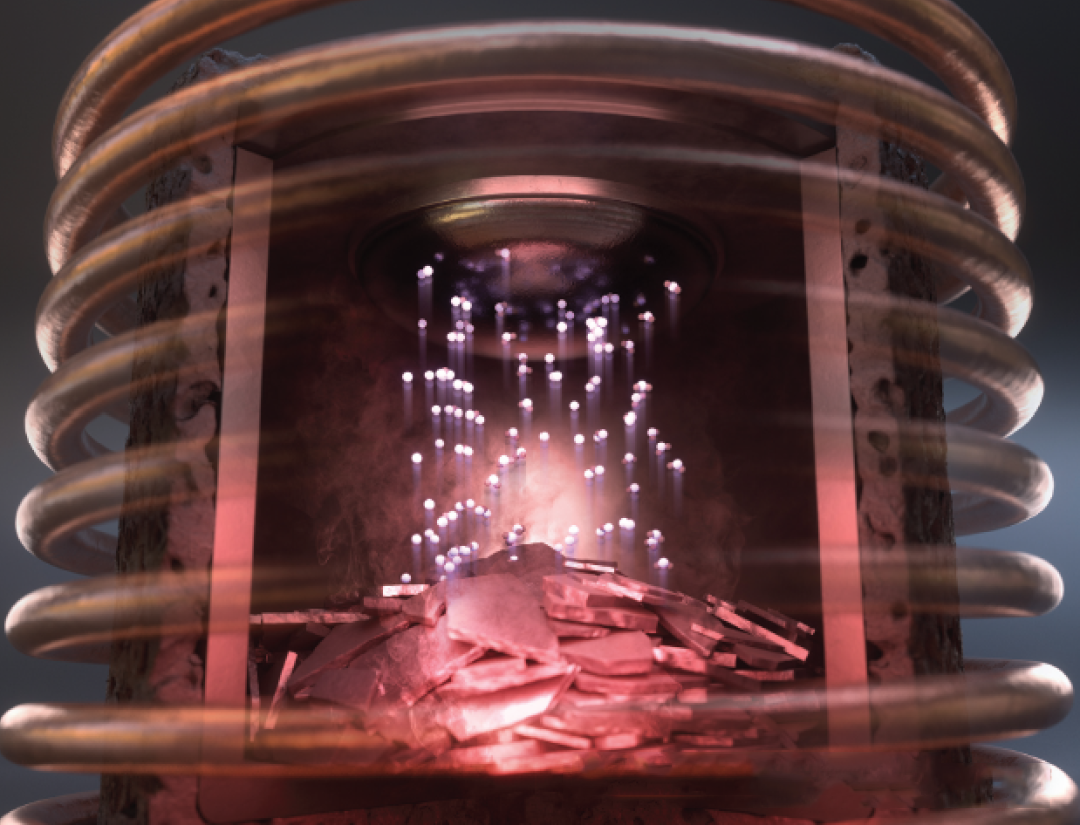

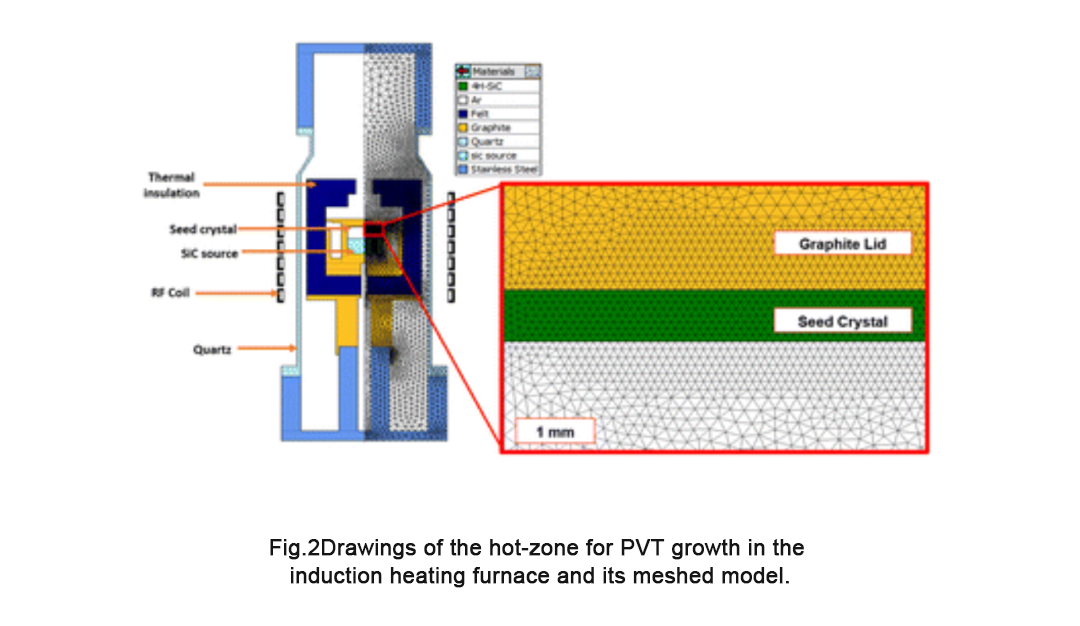

ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്ന CVD-SiC ഉറവിടം ഉപയോഗിച്ച്, ഒരു ഇൻഡക്ഷൻ തപീകരണ ചൂളയിൽ പിവിടി രീതി ഉപയോഗിച്ച് SiC പരലുകൾ വളർത്തി. തെർമൽ സോണിലെ താപനില വിതരണം വിലയിരുത്തുന്നതിന്, വാണിജ്യ സിമുലേഷൻ കോഡ് VR-PVT 8.2 (STR, റിപ്പബ്ലിക് ഓഫ് സെർബിയ) ഉപയോഗിച്ചു. തെർമൽ സോണുള്ള റിയാക്ടർ, ചിത്രം 2-ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, അതിൻ്റെ മെഷ് മോഡൽ ഉപയോഗിച്ച് 2D അക്സിസിമെട്രിക് മോഡലായി രൂപപ്പെടുത്തി. സിമുലേഷനിൽ ഉപയോഗിച്ചിരിക്കുന്ന എല്ലാ വസ്തുക്കളും ചിത്രം 2-ൽ കാണിച്ചിരിക്കുന്നു, അവയുടെ ഗുണവിശേഷതകൾ പട്ടിക 1-ൽ പട്ടികപ്പെടുത്തിയിരിക്കുന്നു. സിമുലേഷൻ ഫലങ്ങളുടെ അടിസ്ഥാനത്തിൽ, ആർ അന്തരീക്ഷത്തിൽ 2250-2350 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ പിവിടി രീതി ഉപയോഗിച്ച് SiC പരലുകൾ വളർത്തി. 4 മണിക്കൂറിന് 35 ടോർ. SiC വിത്തായി 4° ഓഫ്-ആക്സിസ് 4H-SiC വേഫർ ഉപയോഗിച്ചു. വളർന്ന പരലുകളെ മൈക്രോ-രാമൻ സ്പെക്ട്രോസ്കോപ്പി (Witec, UHTS 300, ജർമ്മനി), ഉയർന്ന റെസല്യൂഷൻ XRD (HRXRD, X'Pert-PROMED, PANalytical, Netherlands) എന്നിവ ഉപയോഗിച്ച് വിലയിരുത്തി. വളർന്നുവന്ന SiC പരലുകളിലെ മാലിന്യ സാന്ദ്രത ഡൈനാമിക് സെക്കൻഡറി അയോൺ മാസ് സ്പെക്ട്രോമെട്രി (SIMS, Cameca IMS-6f, ഫ്രാൻസ്) ഉപയോഗിച്ച് വിലയിരുത്തി. പോഹാങ് പ്രകാശ സ്രോതസ്സിലെ സിൻക്രോട്രോൺ വൈറ്റ് ബീം എക്സ്-റേ ടോപ്പോഗ്രാഫി ഉപയോഗിച്ച് വളർന്ന പരലുകളുടെ സ്ഥാനചലന സാന്ദ്രത വിലയിരുത്തി.

ചിത്രം 2: ഒരു ഇൻഡക്ഷൻ തപീകരണ ചൂളയിലെ PVT വളർച്ചയുടെ തെർമൽ സോൺ ഡയഗ്രാമും മെഷ് മോഡലും.

ചിത്രം 2: ഒരു ഇൻഡക്ഷൻ തപീകരണ ചൂളയിലെ PVT വളർച്ചയുടെ തെർമൽ സോൺ ഡയഗ്രാമും മെഷ് മോഡലും.

HTCVD, PVT രീതികൾ വളർച്ചയുടെ മുൻഭാഗത്ത് വാതക-ഖര ഘട്ട സന്തുലിതാവസ്ഥയിൽ പരലുകൾ വളരുന്നതിനാൽ, HTCVD രീതിയിലൂടെ SiC യുടെ വിജയകരമായ ദ്രുതഗതിയിലുള്ള വളർച്ച ഈ പഠനത്തിൽ PVT രീതി വഴി SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ചയെ വെല്ലുവിളിക്കാൻ പ്രേരിപ്പിച്ചു. HTCVD രീതി എളുപ്പത്തിൽ ഒഴുക്ക് നിയന്ത്രിക്കുന്ന ഒരു വാതക സ്രോതസ്സ് ഉപയോഗിക്കുന്നു, അതേസമയം PVT രീതി നേരിട്ട് ഒഴുക്കിനെ നിയന്ത്രിക്കാത്ത ഒരു സോളിഡ് സ്രോതസ്സ് ഉപയോഗിക്കുന്നു. പിവിടി രീതിയിലുള്ള വളർച്ചാ മുൻനിരയിലേക്ക് നൽകുന്ന ഫ്ലോ റേറ്റ് താപനില ഡിസ്ട്രിബ്യൂഷൻ കൺട്രോൾ വഴി സോളിഡ് സ്രോതസ്സിൻ്റെ സപ്ലിമേഷൻ റേറ്റ് വഴി നിയന്ത്രിക്കാനാകും, എന്നാൽ പ്രായോഗിക വളർച്ചാ സംവിധാനങ്ങളിലെ താപനില വിതരണത്തിൻ്റെ കൃത്യമായ നിയന്ത്രണം നേടുന്നത് എളുപ്പമല്ല.

പിവിടി റിയാക്ടറിലെ സ്രോതസ് താപനില വർധിപ്പിക്കുന്നതിലൂടെ, ഉറവിടത്തിൻ്റെ സപ്ലൈമേഷൻ നിരക്ക് വർദ്ധിപ്പിച്ച് SiC യുടെ വളർച്ചാ നിരക്ക് വർദ്ധിപ്പിക്കാൻ കഴിയും. സുസ്ഥിരമായ ക്രിസ്റ്റൽ വളർച്ച കൈവരിക്കുന്നതിന്, വളർച്ചയുടെ മുൻവശത്തെ താപനില നിയന്ത്രണം നിർണായകമാണ്. പോളിക്രിസ്റ്റലുകൾ രൂപപ്പെടാതെ വളർച്ചാ നിരക്ക് വർദ്ധിപ്പിക്കുന്നതിന്, എച്ച്ടിസിവിഡി രീതി വഴിയുള്ള SiC വളർച്ച കാണിക്കുന്നത് പോലെ, വളർച്ചയുടെ മുൻവശത്ത് ഉയർന്ന താപനില ഗ്രേഡിയൻ്റ് നേടേണ്ടതുണ്ട്. തൊപ്പിയുടെ പിൻഭാഗത്തേക്ക് അപര്യാപ്തമായ ലംബമായ താപ ചാലകം വളർച്ചയുടെ മുൻഭാഗത്ത് അടിഞ്ഞുകൂടിയ താപത്തെ താപ വികിരണത്തിലൂടെ വളർച്ചാ പ്രതലത്തിലെത്തിക്കും, ഇത് അധിക പ്രതലങ്ങളുടെ രൂപീകരണത്തിലേക്ക് നയിക്കുന്നു, അതായത്, പോളിക്രിസ്റ്റലിൻ വളർച്ച.

പിവിടി രീതിയിലുള്ള മാസ് ട്രാൻസ്ഫറും റീക്രിസ്റ്റലൈസേഷൻ പ്രക്രിയകളും എച്ച്ടിസിവിഡി രീതിയുമായി വളരെ സാമ്യമുള്ളതാണ്, എന്നിരുന്നാലും അവ SiC ഉറവിടത്തിൽ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു. ഇതിനർത്ഥം SiC ഉറവിടത്തിൻ്റെ സപ്ലൈമേഷൻ നിരക്ക് ആവശ്യത്തിന് ഉയർന്നതായിരിക്കുമ്പോൾ SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ചയും കൈവരിക്കാനാകും എന്നാണ്. എന്നിരുന്നാലും, PVT രീതി വഴി ഉയർന്ന വളർച്ചാ സാഹചര്യങ്ങളിൽ ഉയർന്ന നിലവാരമുള്ള SiC സിംഗിൾ ക്രിസ്റ്റലുകൾ നേടുന്നതിന് നിരവധി വെല്ലുവിളികളുണ്ട്. വാണിജ്യ പൊടികളിൽ സാധാരണയായി ചെറുതും വലുതുമായ കണങ്ങളുടെ മിശ്രിതം അടങ്ങിയിരിക്കുന്നു. ഉപരിതല ഊർജ വ്യത്യാസങ്ങൾ കാരണം, ചെറിയ കണങ്ങൾക്ക് താരതമ്യേന ഉയർന്ന അശുദ്ധി സാന്ദ്രതയുണ്ട്, വലിയ കണങ്ങൾക്ക് മുമ്പായി സപ്ലിമേറ്റ് ചെയ്യുന്നു, ഇത് ക്രിസ്റ്റലിൻ്റെ ആദ്യകാല വളർച്ചാ ഘട്ടങ്ങളിൽ ഉയർന്ന അശുദ്ധി സാന്ദ്രതയിലേക്ക് നയിക്കുന്നു. കൂടാതെ, ഖര SiC ഉയർന്ന താപനിലയിൽ C, Si, SiC2, Si2C എന്നിങ്ങനെയുള്ള നീരാവി സ്പീഷീസുകളായി വിഘടിക്കുന്നതിനാൽ, പിവിടി രീതിയിൽ SiC ഉറവിടം സപ്ലിമേറ്റ് ചെയ്യുമ്പോൾ സോളിഡ് C അനിവാര്യമായും രൂപം കൊള്ളുന്നു. രൂപംകൊണ്ട സോളിഡ് സി ചെറുതും ഭാരം കുറഞ്ഞതുമാണെങ്കിൽ, ദ്രുതഗതിയിലുള്ള വളർച്ചാ സാഹചര്യങ്ങളിൽ, "സി ഡസ്റ്റ്" എന്നറിയപ്പെടുന്ന ചെറിയ സി കണങ്ങളെ ശക്തമായ പിണ്ഡം കൈമാറ്റം ചെയ്യുന്നതിലൂടെ ക്രിസ്റ്റൽ ഉപരിതലത്തിലേക്ക് കൊണ്ടുപോകാൻ കഴിയും, ഇത് വളർന്ന ക്രിസ്റ്റലിൽ ഉൾപ്പെടുത്തുന്നതിന് കാരണമാകുന്നു. അതിനാൽ, ലോഹ മാലിന്യങ്ങളും സി പൊടിയും കുറയ്ക്കുന്നതിന്, SiC ഉറവിടത്തിൻ്റെ കണിക വലുപ്പം സാധാരണയായി 200 μm-ൽ താഴെ വ്യാസത്തിൽ നിയന്ത്രിക്കണം, കൂടാതെ വളർച്ചാ നിരക്ക് ~0.4 mm/h കവിയാൻ പാടില്ല, സാവധാനത്തിലുള്ള മാസ് ട്രാൻസ്ഫർ നിലനിർത്താനും ഫ്ലോട്ടിംഗ് ഒഴിവാക്കാനും. സി പൊടി. ലോഹമാലിന്യങ്ങളും C പൊടിയും വളർന്ന SiC പരലുകളുടെ അപചയത്തിലേക്ക് നയിക്കുന്നു, ഇത് PVT രീതിയിലൂടെ SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ചയ്ക്ക് പ്രധാന തടസ്സമാണ്.

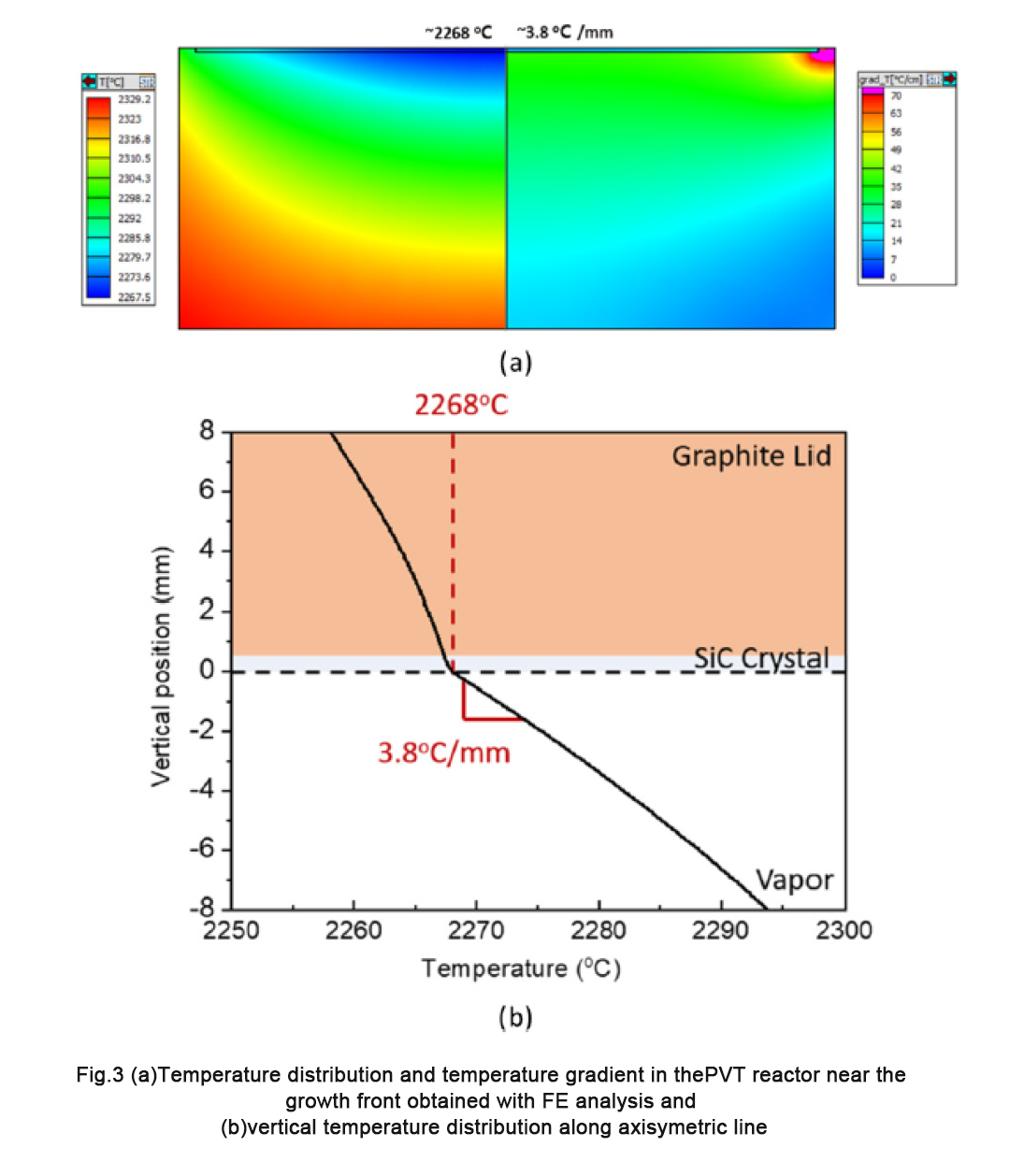

ഈ പഠനത്തിൽ, ചെറിയ കണങ്ങളില്ലാതെ തകർന്ന CVD-SiC സ്രോതസ്സുകൾ ഉപയോഗിച്ചു, ശക്തമായ പിണ്ഡം കൈമാറ്റത്തിൽ ഒഴുകുന്ന സി പൊടി ഒഴിവാക്കുന്നു. അങ്ങനെ, ദ്രുതഗതിയിലുള്ള SiC വളർച്ച കൈവരിക്കുന്നതിന് മൾട്ടിഫിസിക്സ് സിമുലേഷൻ അടിസ്ഥാനമാക്കിയുള്ള PVT രീതി ഉപയോഗിച്ചാണ് തെർമൽ സോൺ ഘടന രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്, കൂടാതെ അനുകരിച്ച താപനില വിതരണവും താപനില ഗ്രേഡിയൻ്റും ചിത്രം 3a-ൽ കാണിച്ചിരിക്കുന്നു.

ചിത്രം 3: (എ) പരിമിതമായ മൂലക വിശകലനം വഴി ലഭിച്ച പിവിടി റിയാക്ടറിൻ്റെ വളർച്ചയുടെ മുൻഭാഗത്തിന് സമീപമുള്ള താപനില വിതരണവും താപനില ഗ്രേഡിയൻ്റും, (ബി) അക്ഷാംശരേഖയ്ക്കൊപ്പം ലംബമായ താപനില വിതരണവും.

1 °C/mm-ൽ താഴെയുള്ള ചെറിയ താപനില ഗ്രേഡിയൻ്റിന് കീഴിൽ 0.3 മുതൽ 0.8 mm/h വരെ വളർച്ചാ നിരക്കിൽ SiC പരലുകൾ വളർത്തുന്നതിനുള്ള സാധാരണ തെർമൽ സോൺ ക്രമീകരണങ്ങളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഈ പഠനത്തിലെ തെർമൽ സോൺ സജ്ജീകരണങ്ങൾക്ക് താരതമ്യേന വലിയ താപനില ഗ്രേഡിയൻ്റ് ∼ ഉണ്ട്. ∼2268°C വളർച്ചാ താപനിലയിൽ 3.8 °C/mm. ഈ പഠനത്തിലെ താപനില ഗ്രേഡിയൻ്റ് മൂല്യം, HTCVD രീതി ഉപയോഗിച്ച് 2.4 mm/h എന്ന നിരക്കിൽ SiC യുടെ ദ്രുത വളർച്ചയുമായി താരതമ്യപ്പെടുത്താവുന്നതാണ്, ഇവിടെ താപനില ഗ്രേഡിയൻ്റ് ∼14 °C/mm ആയി സജ്ജീകരിച്ചിരിക്കുന്നു. ചിത്രം 3 ബിയിൽ കാണിച്ചിരിക്കുന്ന ലംബ താപനില വിതരണത്തിൽ നിന്ന്, സാഹിത്യത്തിൽ വിവരിച്ചിരിക്കുന്നതുപോലെ, പോളിക്രിസ്റ്റലുകൾ രൂപപ്പെടുത്താൻ കഴിയുന്ന റിവേഴ്സ് ടെമ്പറേച്ചർ ഗ്രേഡിയൻ്റൊന്നും വളർച്ചയുടെ മുൻഭാഗത്ത് ഇല്ലെന്ന് ഞങ്ങൾ സ്ഥിരീകരിച്ചു.

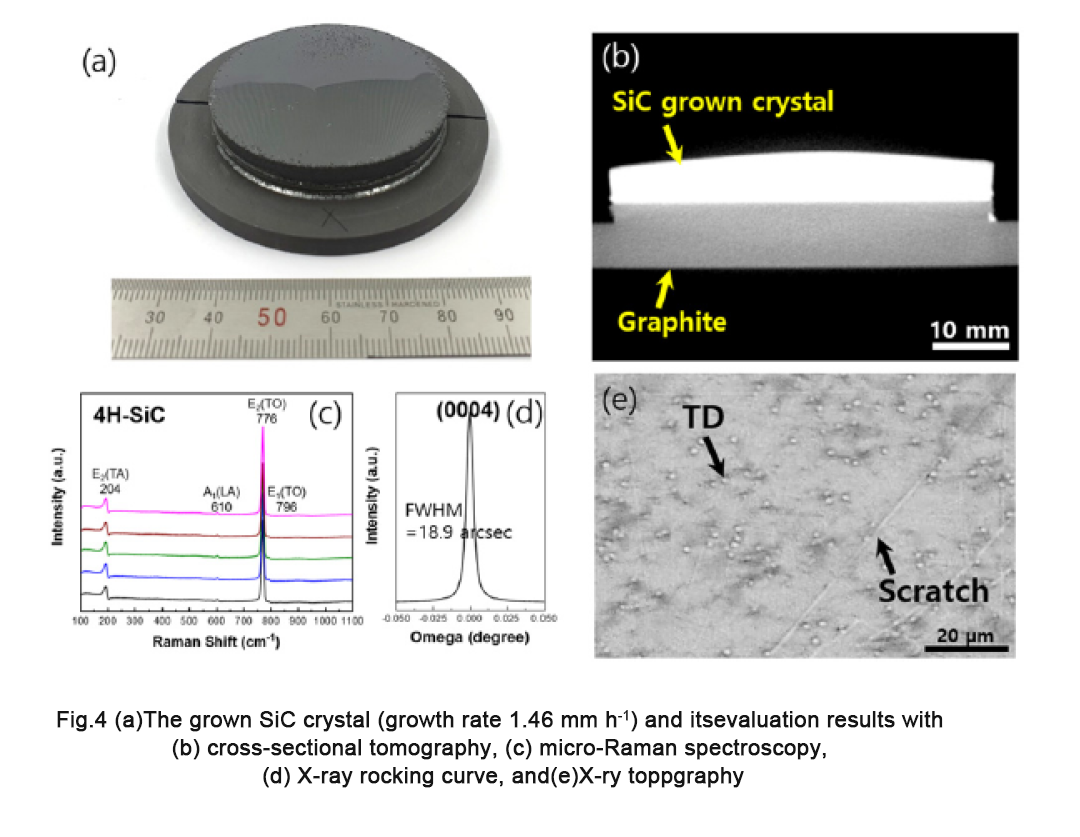

PVT സിസ്റ്റം ഉപയോഗിച്ച്, ചിത്രം 2, 3 എന്നിവയിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, 4 മണിക്കൂർ CVD-SiC ഉറവിടത്തിൽ നിന്ന് SiC പരലുകൾ വളർത്തി. വളർന്ന SiC-യിൽ നിന്നുള്ള ഒരു പ്രതിനിധി SiC ക്രിസ്റ്റൽ വളർച്ച ചിത്രം 4a-ൽ കാണിച്ചിരിക്കുന്നു. ചിത്രം 4a-ൽ കാണിച്ചിരിക്കുന്ന SiC ക്രിസ്റ്റലിൻ്റെ കനവും വളർച്ചാ നിരക്കും യഥാക്രമം 5.84 mm, 1.46 mm/h എന്നിവയാണ്. ചിത്രം 4a-ൽ കാണിച്ചിരിക്കുന്ന വളർന്നുവന്ന SiC ക്രിസ്റ്റലിൻ്റെ ഗുണനിലവാരം, പോളിടൈപ്പ്, രൂപഘടന, പരിശുദ്ധി എന്നിവയിൽ SiC ഉറവിടത്തിൻ്റെ സ്വാധീനം കണക്കുകൾ 4b-e-ൽ കാണിച്ചിരിക്കുന്നതുപോലെ അന്വേഷിച്ചു. ചിത്രം 4b-ലെ ക്രോസ്-സെക്ഷണൽ ടോമോഗ്രാഫി ചിത്രം കാണിക്കുന്നത്, ഉപോൽപ്പന്ന വളർച്ചാ സാഹചര്യങ്ങൾ കാരണം ക്രിസ്റ്റൽ വളർച്ച കുത്തനെയുള്ള ആകൃതിയിലായിരുന്നുവെന്ന്. എന്നിരുന്നാലും, ചിത്രം 4c-യിലെ മൈക്രോ-രാമൻ സ്പെക്ട്രോസ്കോപ്പി, പോളിടൈപ്പ് ഉൾപ്പെടുത്തലുകളില്ലാതെ വളർന്ന ക്രിസ്റ്റലിനെ 4H-SiC യുടെ ഒരൊറ്റ ഘട്ടമായി തിരിച്ചറിഞ്ഞു. എക്സ്-റേ റോക്കിംഗ് കർവ് വിശകലനത്തിൽ നിന്ന് ലഭിച്ച (0004) പീക്കിൻ്റെ FWHM മൂല്യം 18.9 ആർക്ക് സെക്കൻഡ് ആയിരുന്നു, ഇത് നല്ല ക്രിസ്റ്റൽ ഗുണനിലവാരവും സ്ഥിരീകരിക്കുന്നു.

ചിത്രം 4: (എ) വളർന്നുവന്ന SiC ക്രിസ്റ്റൽ (1.46 mm/h വളർച്ചാ നിരക്ക്) അതിൻ്റെ മൂല്യനിർണ്ണയ ഫലങ്ങൾ (b) ക്രോസ്-സെക്ഷണൽ ടോമോഗ്രഫി, (c) മൈക്രോ-രാമൻ സ്പെക്ട്രോസ്കോപ്പി, (d) എക്സ്-റേ റോക്കിംഗ് കർവ്, കൂടാതെ ( ഇ) എക്സ്-റേ ടോപ്പോഗ്രാഫി.

വളർന്ന ക്രിസ്റ്റലിൻ്റെ മിനുക്കിയ വേഫറിലെ പോറലുകളും ത്രെഡിംഗ് ഡിസ്ലോക്കേഷനുകളും തിരിച്ചറിയുന്ന വൈറ്റ് ബീം എക്സ്-റേ ടോപ്പോഗ്രാഫി ചിത്രം 4e കാണിക്കുന്നു. വളർന്ന ക്രിസ്റ്റലിൻ്റെ സ്ഥാനഭ്രംശ സാന്ദ്രത ∼3000 EA/cm² ആയി അളന്നു, വിത്ത് പരലുകളുടെ സ്ഥാനഭ്രംശ സാന്ദ്രതയേക്കാൾ അല്പം കൂടുതലാണ്, അത് ~2000 EA/cm² ആയിരുന്നു. വളർന്ന ക്രിസ്റ്റലിന് താരതമ്യേന കുറഞ്ഞ സ്ഥാനചലന സാന്ദ്രത ഉണ്ടെന്ന് സ്ഥിരീകരിച്ചു, വാണിജ്യ വേഫറുകളുടെ ക്രിസ്റ്റൽ ഗുണനിലവാരവുമായി താരതമ്യപ്പെടുത്താവുന്നതാണ്. കൗതുകകരമെന്നു പറയട്ടെ, ഒരു വലിയ താപനില ഗ്രേഡിയൻ്റിന് കീഴിൽ തകർന്ന CVD-SiC ഉറവിടം ഉപയോഗിച്ച് പിവിടി രീതി ഉപയോഗിച്ച് SiC പരലുകളുടെ ദ്രുത വളർച്ച കൈവരിച്ചു. വളർന്ന ക്രിസ്റ്റലിലെ B, Al, N എന്നിവയുടെ സാന്ദ്രത യഥാക്രമം 2.18 × 10¹⁶, 7.61 × 10¹⁵, 1.98 × 10¹⁹ ആറ്റങ്ങൾ/cm³ ആയിരുന്നു. വളർന്ന ക്രിസ്റ്റലിലെ പിയുടെ സാന്ദ്രത കണ്ടെത്തൽ പരിധിക്ക് താഴെയാണ് (<1.0 × 10¹⁴ ആറ്റങ്ങൾ/സെ.മീ.). CVD പ്രക്രിയയിൽ മനഃപൂർവ്വം ഡോപ്പ് ചെയ്ത N ഒഴികെയുള്ള ചാർജ് കാരിയറുകൾക്ക് അശുദ്ധി സാന്ദ്രത വളരെ കുറവായിരുന്നു.

ഈ പഠനത്തിലെ ക്രിസ്റ്റൽ വളർച്ച വാണിജ്യ ഉൽപ്പന്നങ്ങൾ കണക്കിലെടുക്കുമ്പോൾ ചെറിയ തോതിലുള്ളതാണെങ്കിലും, PVT രീതിയിലൂടെ CVD-SiC ഉറവിടം ഉപയോഗിച്ച് നല്ല ക്രിസ്റ്റൽ ഗുണനിലവാരമുള്ള ദ്രുതഗതിയിലുള്ള SiC വളർച്ചയുടെ വിജയകരമായ പ്രകടനത്തിന് കാര്യമായ പ്രത്യാഘാതങ്ങളുണ്ട്. CVD-SiC ഉറവിടങ്ങൾ, അവയുടെ മികച്ച പ്രോപ്പർട്ടികൾ ഉണ്ടായിരുന്നിട്ടും, ഉപേക്ഷിക്കപ്പെട്ട വസ്തുക്കൾ പുനരുപയോഗം ചെയ്യുന്നതിലൂടെ ചെലവ് കുറഞ്ഞതിനാൽ, SiC പൗഡർ സ്രോതസ്സുകൾ മാറ്റിസ്ഥാപിക്കുന്നതിനുള്ള ഒരു വാഗ്ദാനമായ SiC ഉറവിടമായി അവയുടെ വ്യാപകമായ ഉപയോഗം ഞങ്ങൾ പ്രതീക്ഷിക്കുന്നു. SiC യുടെ ദ്രുതഗതിയിലുള്ള വളർച്ചയ്ക്കായി CVD-SiC ഉറവിടങ്ങൾ പ്രയോഗിക്കുന്നതിന്, PVT സിസ്റ്റത്തിലെ താപനില വിതരണം ഒപ്റ്റിമൈസ് ചെയ്യേണ്ടത് ആവശ്യമാണ്, ഇത് ഭാവിയിലെ ഗവേഷണത്തിന് കൂടുതൽ ചോദ്യങ്ങൾ ഉയർത്തുന്നു.

ഉപസംഹാരം

ഈ പഠനത്തിൽ, PVT രീതിയിലൂടെ ഉയർന്ന താപനിലയുള്ള ഗ്രേഡിയൻ്റ് സാഹചര്യങ്ങളിൽ തകർന്ന CVD-SiC ബ്ലോക്കുകൾ ഉപയോഗിച്ച് ദ്രുതഗതിയിലുള്ള SiC ക്രിസ്റ്റൽ വളർച്ചയുടെ വിജയകരമായ പ്രകടനം കൈവരിച്ചു. രസകരമെന്നു പറയട്ടെ, SiC ക്രിസ്റ്റലുകളുടെ ദ്രുതഗതിയിലുള്ള വളർച്ച തിരിച്ചറിഞ്ഞത് SiC ഉറവിടത്തെ PVT രീതി ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുന്നതിലൂടെയാണ്. ഈ രീതി SiC സിംഗിൾ ക്രിസ്റ്റലുകളുടെ വലിയ തോതിലുള്ള ഉൽപ്പാദനക്ഷമത ഗണ്യമായി വർദ്ധിപ്പിക്കുമെന്ന് പ്രതീക്ഷിക്കുന്നു, ആത്യന്തികമായി SiC സബ്സ്ട്രേറ്റുകളുടെ യൂണിറ്റ് ചെലവ് കുറയ്ക്കുകയും ഉയർന്ന പ്രവർത്തനക്ഷമതയുള്ള പവർ ഉപകരണങ്ങളുടെ വ്യാപകമായ ഉപയോഗം പ്രോത്സാഹിപ്പിക്കുകയും ചെയ്യുന്നു.

പോസ്റ്റ് സമയം: ജൂലൈ-19-2024