1. ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകളെ കുറിച്ച്

1.1 ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകളുടെ ആശയവും ജനനവും

ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് (ഐസി): ട്രാൻസിസ്റ്ററുകളും ഡയോഡുകളും പോലുള്ള സജീവ ഉപകരണങ്ങളെ ഒരു പ്രത്യേക പ്രോസസ്സിംഗ് ടെക്നിക്കുകളിലൂടെ റെസിസ്റ്ററുകളും കപ്പാസിറ്ററുകളും പോലുള്ള നിഷ്ക്രിയ ഘടകങ്ങളുമായി സംയോജിപ്പിക്കുന്ന ഒരു ഉപകരണത്തെ സൂചിപ്പിക്കുന്നു.

ഒരു അർദ്ധചാലകത്തിൽ (സിലിക്കൺ അല്ലെങ്കിൽ ഗാലിയം ആർസെനൈഡ് പോലുള്ള സംയുക്തങ്ങൾ പോലുള്ളവ) "സംയോജിപ്പിച്ച" ഒരു സർക്യൂട്ട് അല്ലെങ്കിൽ സിസ്റ്റം ചില സർക്യൂട്ട് ഇൻ്റർകണക്ഷനുകൾക്ക് അനുസൃതമായി ഒരു ഷെല്ലിൽ പാക്കേജുചെയ്ത് നിർദ്ദിഷ്ട പ്രവർത്തനങ്ങൾ നിർവഹിക്കുന്നു.

1958-ൽ, ടെക്സസ് ഇൻസ്ട്രുമെൻ്റ്സിൽ (TI) ഇലക്ട്രോണിക് ഉപകരണങ്ങളുടെ ചെറുവൽക്കരണത്തിന് ഉത്തരവാദിയായ ജാക്ക് കിൽബി, ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകൾ എന്ന ആശയം മുന്നോട്ടുവച്ചു:

"കപ്പാസിറ്ററുകൾ, റെസിസ്റ്ററുകൾ, ട്രാൻസിസ്റ്ററുകൾ മുതലായ എല്ലാ ഘടകങ്ങളും ഒരു മെറ്റീരിയലിൽ നിന്ന് നിർമ്മിക്കാൻ കഴിയുമെന്നതിനാൽ, അവയെ ഒരു അർദ്ധചാലക മെറ്റീരിയലിൽ നിർമ്മിച്ച് അവയെ പരസ്പരം ബന്ധിപ്പിച്ച് ഒരു സമ്പൂർണ്ണ സർക്യൂട്ട് ഉണ്ടാക്കാൻ കഴിയുമെന്ന് ഞാൻ കരുതി."

1958 സെപ്റ്റംബർ 12, സെപ്റ്റംബർ 19 തീയതികളിൽ, ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടിൻ്റെ പിറവിയെ അടയാളപ്പെടുത്തുന്ന ഘട്ടം-ഷിഫ്റ്റ് ഓസിലേറ്ററിൻ്റെയും ട്രിഗറിൻ്റെയും നിർമ്മാണവും പ്രദർശനവും യഥാക്രമം കിൽബി പൂർത്തിയാക്കി.

2000-ൽ കിൽബിക്ക് ഭൗതികശാസ്ത്രത്തിനുള്ള നൊബേൽ സമ്മാനം ലഭിച്ചു. കിൽബി "ആധുനിക വിവരസാങ്കേതികവിദ്യയ്ക്ക് അടിത്തറയിട്ടത്" എന്ന് നോബൽ സമ്മാന സമിതി ഒരിക്കൽ അഭിപ്രായപ്പെട്ടു.

താഴെയുള്ള ചിത്രം കിൽബിയും അദ്ദേഹത്തിൻ്റെ ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് പേറ്റൻ്റും കാണിക്കുന്നു:

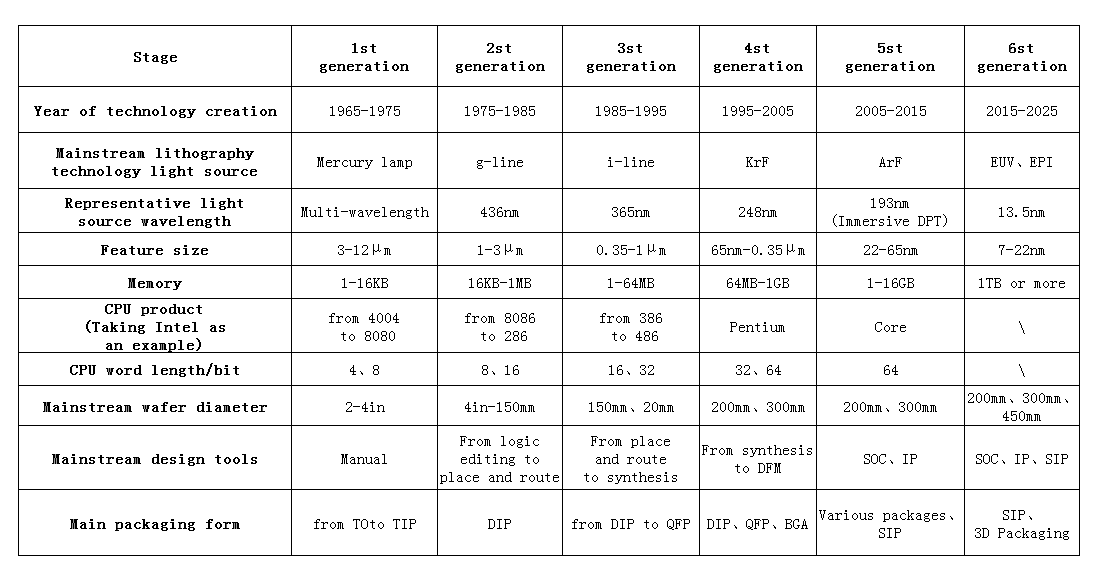

1.2 അർദ്ധചാലക നിർമ്മാണ സാങ്കേതികവിദ്യയുടെ വികസനം

അർദ്ധചാലക നിർമ്മാണ സാങ്കേതികവിദ്യയുടെ വികസന ഘട്ടങ്ങൾ ഇനിപ്പറയുന്ന ചിത്രം കാണിക്കുന്നു:

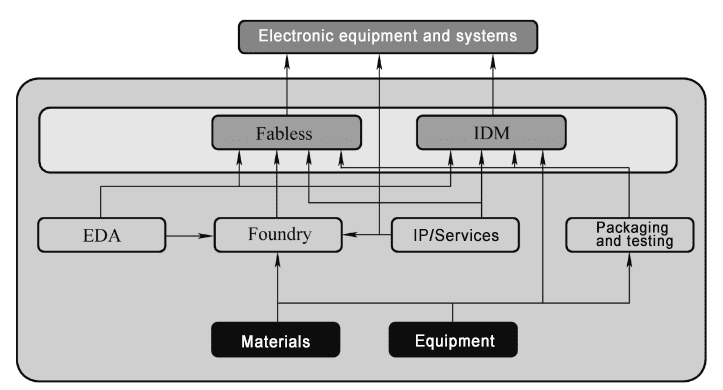

1.3 ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് ഇൻഡസ്ട്രി ചെയിൻ

അർദ്ധചാലക വ്യവസായ ശൃംഖലയുടെ ഘടന (പ്രധാനമായും ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകൾ, പ്രത്യേക ഉപകരണങ്ങൾ ഉൾപ്പെടെ) മുകളിലുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു:

- കെട്ടുകഥ: ഒരു പ്രൊഡക്ഷൻ ലൈൻ ഇല്ലാതെ ഉൽപ്പന്നങ്ങൾ രൂപകൽപ്പന ചെയ്യുന്ന ഒരു കമ്പനി.

- IDM: സംയോജിത ഉപകരണ നിർമ്മാതാവ്, സംയോജിത ഉപകരണ നിർമ്മാതാവ്;

- IP: സർക്യൂട്ട് മൊഡ്യൂൾ നിർമ്മാതാവ്;

- EDA: ഇലക്ട്രോണിക് ഡിസൈൻ ഓട്ടോമാറ്റിക്, ഇലക്ട്രോണിക് ഡിസൈൻ ഓട്ടോമേഷൻ, കമ്പനി പ്രധാനമായും ഡിസൈൻ ടൂളുകൾ നൽകുന്നു;

- ഫൗണ്ടറി; ചിപ്പ് നിർമ്മാണ സേവനങ്ങൾ നൽകുന്ന വേഫർ ഫൗണ്ടറി;

- ഫൗണ്ടറി കമ്പനികളുടെ പാക്കേജിംഗും ടെസ്റ്റിംഗും: പ്രധാനമായും ഫാബിൾസ്, ഐഡിഎം എന്നിവയ്ക്ക് സേവനം നൽകുന്നു;

- മെറ്റീരിയലുകളും പ്രത്യേക ഉപകരണ കമ്പനികളും: പ്രധാനമായും ചിപ്പ് നിർമ്മാണ കമ്പനികൾക്ക് ആവശ്യമായ വസ്തുക്കളും ഉപകരണങ്ങളും നൽകുന്നു.

അർദ്ധചാലക സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് നിർമ്മിക്കുന്ന പ്രധാന ഉൽപ്പന്നങ്ങൾ ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകളും ഡിസ്ക്രീറ്റ് അർദ്ധചാലക ഉപകരണങ്ങളുമാണ്.

ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടുകളുടെ പ്രധാന ഉൽപ്പന്നങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- ആപ്ലിക്കേഷൻ നിർദ്ദിഷ്ട സ്റ്റാൻഡേർഡ് ഭാഗങ്ങൾ (ASSP);

- മൈക്രോപ്രൊസസ്സർ യൂണിറ്റ് (എംപിയു);

- മെമ്മറി

- ആപ്ലിക്കേഷൻ സ്പെസിഫിക് ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് (ASIC);

- അനലോഗ് സർക്യൂട്ട്;

- ജനറൽ ലോജിക് സർക്യൂട്ട് (ലോജിക്കൽ സർക്യൂട്ട്).

അർദ്ധചാലക ഡിസ്ക്രീറ്റ് ഉപകരണങ്ങളുടെ പ്രധാന ഉൽപ്പന്നങ്ങൾ ഉൾപ്പെടുന്നു:

- ഡയോഡ്;

- ട്രാൻസിസ്റ്റർ;

- പവർ ഉപകരണം;

- ഉയർന്ന വോൾട്ടേജ് ഉപകരണം;

- മൈക്രോവേവ് ഉപകരണം;

- ഒപ്റ്റോ ഇലക്ട്രോണിക്സ്;

- സെൻസർ ഉപകരണം (സെൻസർ).

2. ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് നിർമ്മാണ പ്രക്രിയ

2.1 ചിപ്പ് നിർമ്മാണം

ഒരു സിലിക്കൺ വേഫറിൽ ഒരേസമയം ഡസൻ അല്ലെങ്കിൽ പതിനായിരക്കണക്കിന് നിർദ്ദിഷ്ട ചിപ്പുകൾ നിർമ്മിക്കാൻ കഴിയും. ഒരു സിലിക്കൺ വേഫറിലെ ചിപ്പുകളുടെ എണ്ണം ഉൽപ്പന്നത്തിൻ്റെ തരത്തെയും ഓരോ ചിപ്പിൻ്റെയും വലുപ്പത്തെ ആശ്രയിച്ചിരിക്കുന്നു.

സിലിക്കൺ വേഫറുകളെ സാധാരണയായി അടിവസ്ത്രങ്ങൾ എന്ന് വിളിക്കുന്നു. സിലിക്കൺ വേഫറുകളുടെ വ്യാസം വർഷങ്ങളായി വർദ്ധിച്ചുകൊണ്ടിരിക്കുന്നു, തുടക്കത്തിൽ 1 ഇഞ്ചിൽ താഴെയായിരുന്നത് ഇപ്പോൾ സാധാരണയായി ഉപയോഗിക്കുന്ന 12 ഇഞ്ച് (ഏകദേശം 300 മില്ലിമീറ്റർ) ആയി, 14 ഇഞ്ച് അല്ലെങ്കിൽ 15 ഇഞ്ച് ആയി മാറിക്കൊണ്ടിരിക്കുകയാണ്.

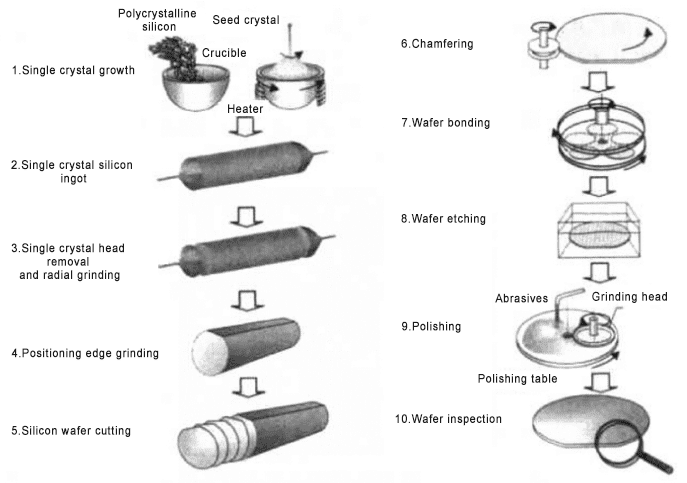

ചിപ്പ് നിർമ്മാണം സാധാരണയായി അഞ്ച് ഘട്ടങ്ങളായി തിരിച്ചിരിക്കുന്നു: സിലിക്കൺ വേഫർ തയ്യാറാക്കൽ, സിലിക്കൺ വേഫർ നിർമ്മാണം, ചിപ്പ് പരിശോധന/പിക്കിംഗ്, അസംബ്ലിയും പാക്കേജിംഗും, അന്തിമ പരിശോധനയും.

(1)

സിലിക്കൺ വേഫർ തയ്യാറാക്കൽ:

അസംസ്കൃത വസ്തുക്കൾ നിർമ്മിക്കാൻ, മണലിൽ നിന്ന് സിലിക്കൺ വേർതിരിച്ചെടുക്കുകയും ശുദ്ധീകരിക്കുകയും ചെയ്യുന്നു. ഒരു പ്രത്യേക പ്രക്രിയ ഉചിതമായ വ്യാസമുള്ള സിലിക്കൺ ഇൻഗോട്ടുകൾ നിർമ്മിക്കുന്നു. മൈക്രോചിപ്പുകൾ നിർമ്മിക്കുന്നതിനായി കട്ടിലുകൾ നേർത്ത സിലിക്കൺ വേഫറുകളായി മുറിക്കുന്നു.

രജിസ്ട്രേഷൻ എഡ്ജ് ആവശ്യകതകളും മലിനീകരണ നിലകളും പോലെയുള്ള നിർദ്ദിഷ്ട സവിശേഷതകൾക്കനുസരിച്ചാണ് വേഫറുകൾ തയ്യാറാക്കിയിരിക്കുന്നത്.

(2)സിലിക്കൺ വേഫർ നിർമ്മാണം:

ചിപ്പ് നിർമ്മാണം എന്നും അറിയപ്പെടുന്ന, ബെയർ സിലിക്കൺ വേഫർ സിലിക്കൺ വേഫർ നിർമ്മാണ പ്ലാൻ്റിൽ എത്തുന്നു, തുടർന്ന് വിവിധ ക്ലീനിംഗ്, ഫിലിം രൂപീകരണം, ഫോട്ടോലിത്തോഗ്രഫി, എച്ചിംഗ്, ഡോപ്പിംഗ് ഘട്ടങ്ങളിലൂടെ കടന്നുപോകുന്നു. പ്രോസസ്സ് ചെയ്ത സിലിക്കൺ വേഫറിന് സിലിക്കൺ വേഫറിൽ ശാശ്വതമായി കൊത്തിവച്ചിരിക്കുന്ന ഒരു സമ്പൂർണ്ണ സംയോജിത സർക്യൂട്ടുകൾ ഉണ്ട്.

(3)സിലിക്കൺ വേഫറുകളുടെ പരിശോധനയും തിരഞ്ഞെടുപ്പും:

സിലിക്കൺ വേഫർ നിർമ്മാണം പൂർത്തിയാക്കിയ ശേഷം, സിലിക്കൺ വേഫറുകൾ ടെസ്റ്റ്/സോർട്ട് ഏരിയയിലേക്ക് അയയ്ക്കുന്നു, അവിടെ വ്യക്തിഗത ചിപ്പുകൾ പരിശോധിച്ച് വൈദ്യുത പരിശോധന നടത്തുന്നു. സ്വീകാര്യവും അസ്വീകാര്യവുമായ ചിപ്പുകൾ പിന്നീട് തരംതിരിക്കുകയും വികലമായ ചിപ്പുകൾ അടയാളപ്പെടുത്തുകയും ചെയ്യുന്നു.

(4)അസംബ്ലിയും പാക്കേജിംഗും:

വേഫർ ടെസ്റ്റിംഗ്/സോർട്ടിംഗ് എന്നിവയ്ക്ക് ശേഷം, വ്യക്തിഗത ചിപ്പുകൾ ഒരു സംരക്ഷിത ട്യൂബ് പാക്കേജിൽ പാക്കേജുചെയ്യുന്നതിന് വേഫറുകൾ അസംബ്ലിയിലും പാക്കേജിംഗ് ഘട്ടത്തിലും പ്രവേശിക്കുന്നു. അടിവസ്ത്രത്തിൻ്റെ കനം കുറയ്ക്കാൻ വേഫറിൻ്റെ പിൻഭാഗം നിലത്തിരിക്കുന്നു.

ഓരോ വേഫറിൻ്റെയും പിൻഭാഗത്ത് കട്ടിയുള്ള ഒരു പ്ലാസ്റ്റിക് ഫിലിം ഘടിപ്പിച്ചിരിക്കുന്നു, തുടർന്ന് ഒരു ഡയമണ്ട് ടിപ്പുള്ള സോ ബ്ലേഡ് ഉപയോഗിച്ച് ഓരോ വേഫറിലെയും ചിപ്പുകൾ മുൻ വശത്തുള്ള സ്ക്രൈബ് ലൈനുകളിൽ വേർതിരിക്കുന്നു.

സിലിക്കൺ വേഫറിൻ്റെ പിൻഭാഗത്തുള്ള പ്ലാസ്റ്റിക് ഫിലിം സിലിക്കൺ ചിപ്പ് വീഴാതെ സൂക്ഷിക്കുന്നു. അസംബ്ലി പ്ലാൻ്റിൽ, ഒരു അസംബ്ലി പാക്കേജ് രൂപപ്പെടുത്തുന്നതിന് നല്ല ചിപ്പുകൾ അമർത്തുകയോ ഒഴിപ്പിക്കുകയോ ചെയ്യുന്നു. പിന്നീട്, ചിപ്പ് ഒരു പ്ലാസ്റ്റിക് അല്ലെങ്കിൽ സെറാമിക് ഷെല്ലിൽ അടച്ചിരിക്കുന്നു.

(5)അവസാന പരീക്ഷ:

ചിപ്പിൻ്റെ പ്രവർത്തനക്ഷമത ഉറപ്പാക്കാൻ, ഓരോ പാക്കേജുചെയ്ത ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ടും നിർമ്മാതാവിൻ്റെ ഇലക്ട്രിക്കൽ, പാരിസ്ഥിതിക സ്വഭാവ സവിശേഷതകളായ പാരാമീറ്റർ ആവശ്യകതകൾ നിറവേറ്റുന്നതിനായി പരിശോധിക്കുന്നു. അന്തിമ പരിശോധനയ്ക്ക് ശേഷം, ചിപ്പ് ഒരു പ്രത്യേക സ്ഥലത്ത് അസംബ്ലി ചെയ്യുന്നതിനായി ഉപഭോക്താവിന് അയയ്ക്കുന്നു.

2.2 പ്രോസസ്സ് ഡിവിഷൻ

ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് നിർമ്മാണ പ്രക്രിയകളെ സാധാരണയായി വിഭജിച്ചിരിക്കുന്നു:

ഫ്രണ്ട് എൻഡ്: ഫ്രണ്ട്-എൻഡ് പ്രോസസ്സ് സാധാരണയായി ട്രാൻസിസ്റ്ററുകൾ പോലുള്ള ഉപകരണങ്ങളുടെ നിർമ്മാണ പ്രക്രിയയെ സൂചിപ്പിക്കുന്നു, പ്രധാനമായും ഒറ്റപ്പെടൽ, ഗേറ്റ് ഘടന, ഉറവിടം, ചോർച്ച, കോൺടാക്റ്റ് ഹോളുകൾ മുതലായവയുടെ രൂപീകരണ പ്രക്രിയകൾ ഉൾപ്പെടുന്നു.

ബാക്ക്-എൻഡ്: ചിപ്പിലെ വിവിധ ഉപകരണങ്ങളിലേക്ക് വൈദ്യുത സിഗ്നലുകൾ കൈമാറാൻ കഴിയുന്ന ഇൻ്റർകണക്ഷൻ ലൈനുകളുടെ രൂപീകരണത്തെയാണ് ബാക്ക്-എൻഡ് പ്രോസസ്സ് പ്രധാനമായും സൂചിപ്പിക്കുന്നത്, പ്രധാനമായും ഇൻ്റർകണക്ഷൻ ലൈനുകൾക്കിടയിലുള്ള വൈദ്യുത നിക്ഷേപം, മെറ്റൽ ലൈൻ രൂപീകരണം, ലെഡ് പാഡ് രൂപീകരണം തുടങ്ങിയ പ്രക്രിയകൾ ഉൾപ്പെടുന്നു.

മിഡ്-സ്റ്റേജ്: ട്രാൻസിസ്റ്ററുകളുടെ പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിന്, 45nm/28nm ന് ശേഷമുള്ള നൂതന സാങ്കേതിക നോഡുകൾ ഹൈ-കെ ഗേറ്റ് ഡൈഇലക്ട്രിക്സും മെറ്റൽ ഗേറ്റ് പ്രോസസ്സുകളും ഉപയോഗിക്കുന്നു, കൂടാതെ ട്രാൻസിസ്റ്റർ ഉറവിടവും ഡ്രെയിൻ ഘടനയും തയ്യാറാക്കിയതിന് ശേഷം മാറ്റിസ്ഥാപിക്കുന്ന ഗേറ്റ് പ്രോസസ്സുകളും ലോക്കൽ ഇൻ്റർകണക്റ്റ് പ്രോസസ്സുകളും ചേർക്കുക. ഈ പ്രക്രിയകൾ ഫ്രണ്ട്-എൻഡ് പ്രോസസിനും ബാക്ക്-എൻഡ് പ്രോസസിനും ഇടയിലാണ്, പരമ്പരാഗത പ്രക്രിയകളിൽ ഉപയോഗിക്കാറില്ല, അതിനാൽ അവയെ മിഡ്-സ്റ്റേജ് പ്രോസസ്സുകൾ എന്ന് വിളിക്കുന്നു.

സാധാരണയായി, കോൺടാക്റ്റ് ഹോൾ തയ്യാറാക്കൽ പ്രക്രിയ ഫ്രണ്ട്-എൻഡ് പ്രോസസും ബാക്ക്-എൻഡ് പ്രോസസും തമ്മിലുള്ള വിഭജന രേഖയാണ്.

കോൺടാക്റ്റ് ദ്വാരം: ഫസ്റ്റ്-ലെയർ മെറ്റൽ ഇൻ്റർകണക്ഷൻ ലൈനിനെയും സബ്സ്ട്രേറ്റ് ഉപകരണത്തെയും ബന്ധിപ്പിക്കുന്നതിന് സിലിക്കൺ വേഫറിൽ ലംബമായി കൊത്തിവെച്ച ഒരു ദ്വാരം. ഇത് ടങ്സ്റ്റൺ പോലുള്ള ലോഹങ്ങൾ കൊണ്ട് നിറച്ചിരിക്കുന്നു, കൂടാതെ ഉപകരണ ഇലക്ട്രോഡിനെ മെറ്റൽ ഇൻ്റർകണക്ഷൻ ലെയറിലേക്ക് നയിക്കാൻ ഇത് ഉപയോഗിക്കുന്നു.

ദ്വാരത്തിലൂടെ: രണ്ട് ലോഹ പാളികൾക്കിടയിലുള്ള വൈദ്യുത പാളിയിൽ സ്ഥിതി ചെയ്യുന്ന, ലോഹ ഇൻ്റർകണക്റ്റ് ലൈനുകളുടെ അടുത്തുള്ള രണ്ട് പാളികൾ തമ്മിലുള്ള കണക്ഷൻ പാതയാണിത്, സാധാരണയായി ചെമ്പ് പോലുള്ള ലോഹങ്ങൾ കൊണ്ട് നിറഞ്ഞിരിക്കുന്നു.

വിശാലമായ അർത്ഥത്തിൽ:

ഫ്രണ്ട്-എൻഡ് പ്രോസസ്സ്: വിശാലമായ അർത്ഥത്തിൽ, ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് നിർമ്മാണത്തിൽ പരിശോധനയും പാക്കേജിംഗും മറ്റ് ഘട്ടങ്ങളും ഉൾപ്പെടണം. ടെസ്റ്റിംഗും പാക്കേജിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഇൻ്റഗ്രേറ്റഡ് സർക്യൂട്ട് നിർമ്മാണത്തിൻ്റെ ആദ്യ ഭാഗമാണ് ഘടകവും പരസ്പരബന്ധിതവുമായ നിർമ്മാണം, മൊത്തത്തിൽ ഫ്രണ്ട്-എൻഡ് പ്രക്രിയകൾ എന്ന് വിളിക്കുന്നു;

ബാക്ക്-എൻഡ് പ്രോസസ്സ്: ടെസ്റ്റിംഗും പാക്കേജിംഗും ബാക്ക്-എൻഡ് പ്രോസസ്സുകൾ എന്ന് വിളിക്കുന്നു.

3. അനുബന്ധം

SMIF: സ്റ്റാൻഡേർഡ് മെക്കാനിക്കൽ ഇൻ്റർഫേസ്

AMHS: ഓട്ടോമേറ്റഡ് മെറ്റീരിയൽ ഹാൻഡിംഗ് സിസ്റ്റം

OHT: ഓവർഹെഡ് ഹോയിസ്റ്റ് ട്രാൻസ്ഫർ

FOUP: ഫ്രണ്ട് ഓപ്പണിംഗ് യൂണിഫൈഡ് പോഡ്, എക്സ്ക്ലൂസീവ് 12 ഇഞ്ച് (300mm) വേഫറുകൾ

അതിലും പ്രധാനമായി,സെമിസെറ നൽകാൻ കഴിയുംഗ്രാഫൈറ്റ് ഭാഗങ്ങൾ, മൃദുവായ/കർക്കശമായ അനുഭവം,സിലിക്കൺ കാർബൈഡ് ഭാഗങ്ങൾ, സിവിഡി സിലിക്കൺ കാർബൈഡ് ഭാഗങ്ങൾ, ഒപ്പംSiC/TaC പൂശിയ ഭാഗങ്ങൾ30 ദിവസത്തിനുള്ളിൽ പൂർണ്ണ അർദ്ധചാലക പ്രക്രിയയോടെ.ചൈനയിലെ നിങ്ങളുടെ ദീർഘകാല പങ്കാളിയാകാൻ ഞങ്ങൾ ആത്മാർത്ഥമായി ആഗ്രഹിക്കുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-15-2024