2. പരീക്ഷണാത്മക പ്രക്രിയ

2.1 പശ ഫിലിം ക്യൂറിംഗ്

ഒരു കാർബൺ ഫിലിം അല്ലെങ്കിൽ ഗ്രാഫൈറ്റ് പേപ്പർ ഉപയോഗിച്ച് ബോണ്ടിംഗ് നേരിട്ട് സൃഷ്ടിക്കുന്നത് നിരീക്ഷിക്കപ്പെട്ടുSiC വേഫറുകൾപശ കൊണ്ട് പൊതിഞ്ഞത് നിരവധി പ്രശ്നങ്ങൾക്ക് കാരണമായി:

1. വാക്വം അവസ്ഥയിൽ, പശ ഫിലിം ഓണാണ്SiC വേഫറുകൾകാര്യമായ വായു പ്രകാശനം കാരണം ഒരു സ്കെയിൽ പോലെയുള്ള രൂപം വികസിപ്പിച്ചെടുത്തു, അതിൻ്റെ ഫലമായി ഉപരിതല സുഷിരം. കാർബണൈസേഷനുശേഷം പശ പാളികൾ ശരിയായി ബന്ധിപ്പിക്കുന്നതിൽ നിന്ന് ഇത് തടഞ്ഞു.

2. ബോണ്ടിംഗ് സമയത്ത്, ദിവേഫർഒറ്റയടിക്ക് ഗ്രാഫൈറ്റ് പേപ്പറിൽ വയ്ക്കണം. സ്ഥാനമാറ്റം സംഭവിക്കുകയാണെങ്കിൽ, അസമമായ മർദ്ദം ഒട്ടിക്കലിൻ്റെ ഏകത കുറയ്ക്കും, ഇത് ബോണ്ടിംഗ് ഗുണനിലവാരത്തെ പ്രതികൂലമായി ബാധിക്കും.

3. വാക്വം ഓപ്പറേഷനുകളിൽ, പശ പാളിയിൽ നിന്നുള്ള വായു പുറംതള്ളുന്നതിനും പശ ഫിലിമിനുള്ളിൽ നിരവധി ശൂന്യതകൾ രൂപപ്പെടുന്നതിനും കാരണമായി, ഇത് ബോണ്ടിംഗ് വൈകല്യങ്ങൾക്ക് കാരണമാകുന്നു. ഈ പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നതിന്, പശ മുൻകൂട്ടി ഉണക്കുകവേഫറിൻ്റെസ്പിൻ-കോട്ടിംഗിന് ശേഷം ഹോട്ട് പ്ലേറ്റ് ഉപയോഗിച്ച് ബോണ്ടിംഗ് ഉപരിതലം ശുപാർശ ചെയ്യുന്നു.

2.2 കാർബണൈസേഷൻ പ്രക്രിയ

ഒരു കാർബൺ ഫിലിം സൃഷ്ടിക്കുന്ന പ്രക്രിയSiC വിത്ത് വേഫർഗ്രാഫൈറ്റ് പേപ്പറുമായി ബന്ധിപ്പിക്കുന്നതിന്, ഇറുകിയ ബോണ്ടിംഗ് ഉറപ്പാക്കാൻ ഒരു പ്രത്യേക താപനിലയിൽ പശ പാളിയുടെ കാർബണൈസേഷൻ ആവശ്യമാണ്. പശ പാളിയുടെ അപൂർണ്ണമായ കാർബണൈസേഷൻ വളർച്ചയുടെ സമയത്ത് അതിൻ്റെ വിഘടനത്തിലേക്ക് നയിച്ചേക്കാം, ക്രിസ്റ്റൽ വളർച്ചയുടെ ഗുണനിലവാരത്തെ ബാധിക്കുന്ന മാലിന്യങ്ങൾ പുറത്തുവിടുന്നു. അതിനാൽ, പശ പാളിയുടെ പൂർണ്ണമായ കാർബണൈസേഷൻ ഉറപ്പാക്കുന്നത് ഉയർന്ന സാന്ദ്രതയുള്ള ബോണ്ടിംഗിന് നിർണായകമാണ്. പശ കാർബണൈസേഷനിൽ താപനിലയുടെ സ്വാധീനം ഈ പഠനം പരിശോധിക്കുന്നു. ഫോട്ടോറെസിസ്റ്റിൻ്റെ ഒരു ഏകീകൃത പാളി പ്രയോഗിച്ചുവേഫർഉപരിതലത്തിൽ വാക്വം (<10 Pa) കീഴിൽ ഒരു ട്യൂബ് ചൂളയിൽ സ്ഥാപിക്കുന്നു. കാർബണൈസേഷൻ നേടുന്നതിനായി താപനില പ്രീസെറ്റ് ലെവലിലേക്ക് (400℃, 500℃, 600℃) ഉയർത്തുകയും 3-5 മണിക്കൂർ നിലനിർത്തുകയും ചെയ്തു.

പരീക്ഷണങ്ങൾ സൂചിപ്പിച്ചു:

400℃, 3 മണിക്കൂറിന് ശേഷം, പശ ഫിലിം കാർബണൈസ് ചെയ്യാതെ കടും ചുവപ്പായി കാണപ്പെട്ടു; 4 മണിക്കൂർ കഴിഞ്ഞിട്ടും കാര്യമായ മാറ്റമൊന്നും കണ്ടില്ല.

500℃, 3 മണിക്കൂറിന് ശേഷം, ഫിലിം കറുത്തതായി മാറിയെങ്കിലും പ്രകാശം പ്രക്ഷേപണം ചെയ്തു; 4 മണിക്കൂർ കഴിഞ്ഞിട്ടും കാര്യമായ മാറ്റമില്ല.

600℃-ൽ, 3 മണിക്കൂറിന് ശേഷം, പ്രകാശം സംപ്രേഷണം ചെയ്യാതെ ഫിലിം കറുത്തതായി മാറി, ഇത് പൂർണ്ണമായ കാർബണൈസേഷനെ സൂചിപ്പിക്കുന്നു.

അതിനാൽ, അനുയോജ്യമായ ബോണ്ടിംഗ് താപനില ≥600℃ ആയിരിക്കണം.

2.3 പശ പ്രയോഗിക്കുന്ന പ്രക്രിയ

പശ പ്രയോഗിക്കുന്ന പ്രക്രിയയെ വിലയിരുത്തുന്നതിനും ഏകീകൃത ബോണ്ടിംഗ് ലെയർ ഉറപ്പാക്കുന്നതിനുമുള്ള ഒരു നിർണായക സൂചകമാണ് പശ ഫിലിമിൻ്റെ ഏകത. ഈ വിഭാഗം വ്യത്യസ്ത പശ ഫിലിം കനങ്ങൾക്കായി ഒപ്റ്റിമൽ സ്പിൻ വേഗതയും കോട്ടിംഗ് സമയവും പര്യവേക്ഷണം ചെയ്യുന്നു. ഏകരൂപം

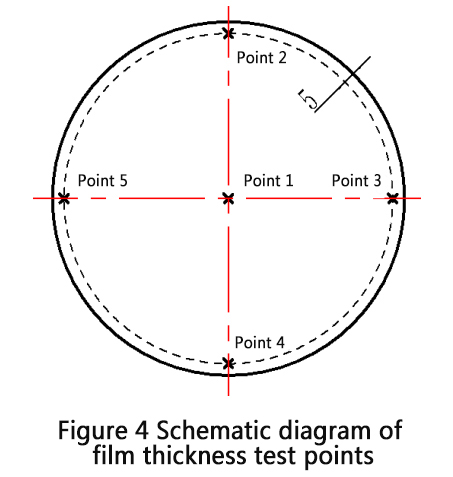

ഫിലിം കനത്തിൻ്റെ u എന്നത് ഏറ്റവും കുറഞ്ഞ ഫിലിം കനം Lmin-ഉം പരമാവധി ഫിലിം കനം Lmax-ഉം ഉപയോഗപ്രദമായ ഏരിയയിൽ ഉള്ള അനുപാതമായി നിർവചിച്ചിരിക്കുന്നു. ഫിലിം കനം അളക്കാൻ വേഫറിലെ അഞ്ച് പോയിൻ്റുകൾ തിരഞ്ഞെടുത്തു, ഏകീകൃതത കണക്കാക്കി. ചിത്രം 4 അളക്കൽ പോയിൻ്റുകൾ വ്യക്തമാക്കുന്നു.

SiC വേഫറും ഗ്രാഫൈറ്റ് ഘടകങ്ങളും തമ്മിലുള്ള ഉയർന്ന സാന്ദ്രത ബോണ്ടിംഗിന്, ഇഷ്ടപ്പെട്ട പശ ഫിലിം കനം 1-5 µm ആണ്. കാർബൺ ഫിലിം തയ്യാറാക്കുന്നതിനും വേഫർ/ഗ്രാഫൈറ്റ് പേപ്പർ ബോണ്ടിംഗ് പ്രക്രിയകൾക്കും ബാധകമായ, 2 µm ൻ്റെ ഒരു ഫിലിം കനം തിരഞ്ഞെടുത്തു. കാർബണൈസിംഗ് പശയ്ക്കുള്ള ഒപ്റ്റിമൽ സ്പിൻ-കോട്ടിംഗ് പാരാമീറ്ററുകൾ 2500 r/min-ൽ 15 സെക്കൻഡും, ബോണ്ടിംഗ് പശയ്ക്ക്, 2000 r/min-ൽ 15 സെ.

2.4 ബോണ്ടിംഗ് പ്രക്രിയ

ഗ്രാഫൈറ്റ്/ഗ്രാഫൈറ്റ് പേപ്പറുമായി SiC വേഫർ ബന്ധിപ്പിക്കുന്ന സമയത്ത്, ബോണ്ടിംഗ് ലെയറിൽ നിന്ന് കാർബണൈസേഷൻ സമയത്ത് ഉണ്ടാകുന്ന വായു, ഓർഗാനിക് വാതകങ്ങൾ പൂർണ്ണമായും ഒഴിവാക്കേണ്ടത് പ്രധാനമാണ്. അപൂർണ്ണമായ വാതക നിർമാർജനം ശൂന്യതയിൽ കലാശിക്കുന്നു, ഇത് സാന്ദ്രമല്ലാത്ത ബോണ്ടിംഗ് പാളിയിലേക്ക് നയിക്കുന്നു. ഒരു മെക്കാനിക്കൽ ഓയിൽ പമ്പ് ഉപയോഗിച്ച് വായുവും ഓർഗാനിക് വാതകങ്ങളും ഒഴിപ്പിക്കാൻ കഴിയും. തുടക്കത്തിൽ, മെക്കാനിക്കൽ പമ്പിൻ്റെ തുടർച്ചയായ പ്രവർത്തനം വാക്വം ചേമ്പർ അതിൻ്റെ പരിധിയിലെത്തുന്നത് ഉറപ്പാക്കുന്നു, ഇത് ബോണ്ടിംഗ് ലെയറിൽ നിന്ന് പൂർണ്ണമായ വായു നീക്കം ചെയ്യാൻ അനുവദിക്കുന്നു. ദ്രുതഗതിയിലുള്ള താപനില വർദ്ധനവ്, ഉയർന്ന താപനിലയുള്ള കാർബണൈസേഷൻ സമയത്ത്, ബോണ്ടിംഗ് ലെയറിൽ ശൂന്യത ഉണ്ടാക്കുന്ന സമയത്ത് സമയോചിതമായ വാതകം നീക്കം ചെയ്യുന്നത് തടയാൻ കഴിയും. പശ ഗുണങ്ങൾ ≤120℃-ൽ ഈ താപനിലയ്ക്ക് മുകളിൽ സ്ഥിരത കൈവരിക്കുന്ന ഗണ്യമായ ഔട്ട്ഗാസിംഗ് സൂചിപ്പിക്കുന്നു.

പശ ഫിലിമിൻ്റെ സാന്ദ്രത വർദ്ധിപ്പിക്കുന്നതിന് ബോണ്ടിംഗ് സമയത്ത് ബാഹ്യ മർദ്ദം പ്രയോഗിക്കുന്നു, വായു, ഓർഗാനിക് വാതകങ്ങൾ പുറന്തള്ളുന്നത് സുഗമമാക്കുന്നു, ഇത് ഉയർന്ന സാന്ദ്രതയുള്ള ബോണ്ടിംഗ് പാളിക്ക് കാരണമാകുന്നു.

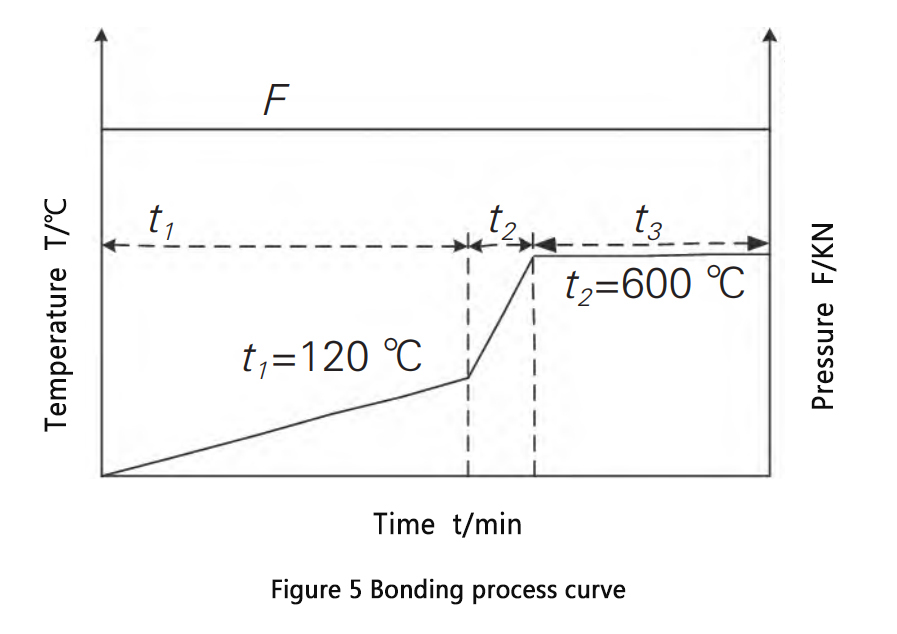

ചുരുക്കത്തിൽ, ചിത്രം 5 ൽ കാണിച്ചിരിക്കുന്ന ബോണ്ടിംഗ് പ്രോസസ് കർവ് വികസിപ്പിച്ചെടുത്തു. നിർദ്ദിഷ്ട സമ്മർദ്ദത്തിൽ, ഊഷ്മാവ് ഔട്ട്ഗാസിംഗ് താപനിലയിലേക്ക് (~120℃) ഉയർത്തുകയും ഔട്ട്ഗാസിംഗ് പൂർത്തിയാകുന്നതുവരെ നിലനിർത്തുകയും ചെയ്യുന്നു. തുടർന്ന്, താപനില കാർബണൈസേഷൻ താപനിലയിലേക്ക് വർദ്ധിപ്പിക്കുന്നു, ആവശ്യമായ കാലയളവിലേക്ക് നിലനിർത്തുന്നു, തുടർന്ന് മുറിയിലെ താപനിലയിലേക്ക് സ്വാഭാവിക തണുപ്പിക്കൽ, മർദ്ദം റിലീസ്, ബോണ്ടഡ് വേഫർ നീക്കം ചെയ്യുക.

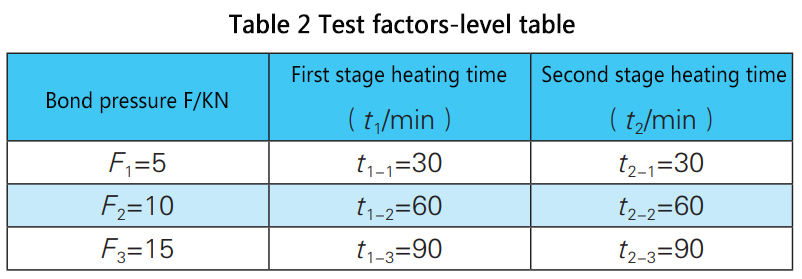

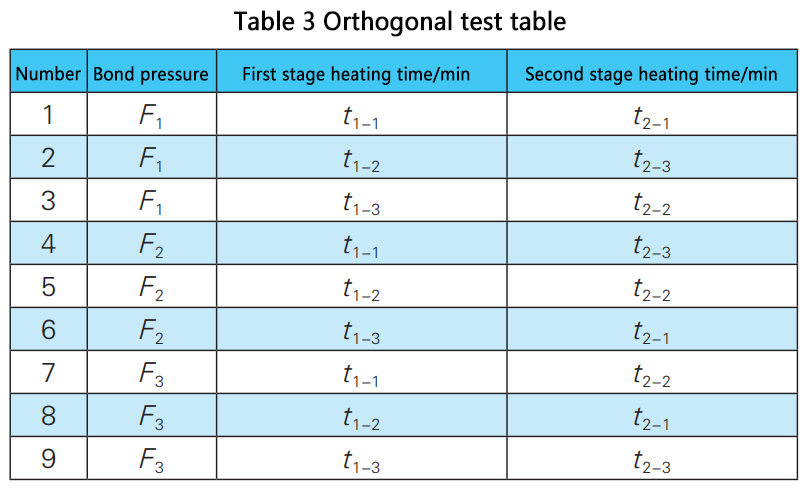

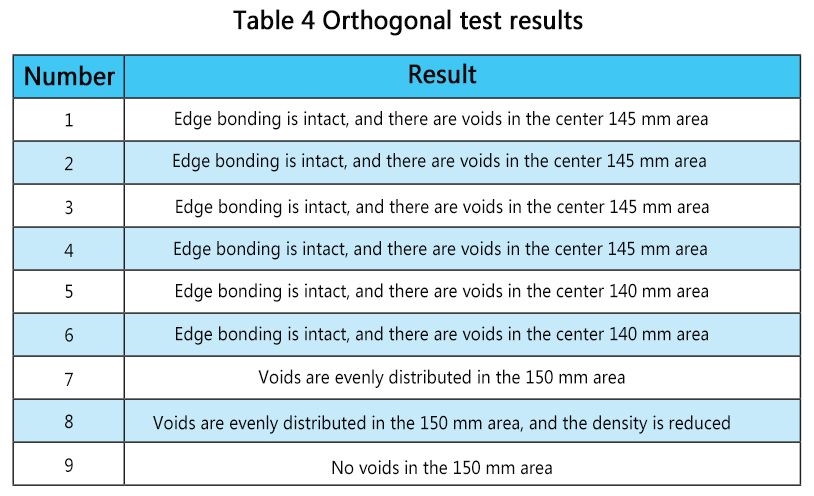

സെക്ഷൻ 2.2 അനുസരിച്ച്, പശ ഫിലിം 600 ഡിഗ്രിയിൽ 3 മണിക്കൂറിലധികം കാർബണൈസ് ചെയ്യേണ്ടതുണ്ട്. അതിനാൽ, ബോണ്ടിംഗ് പ്രക്രിയ വക്രത്തിൽ, T2 600℃ ആയും t2 മുതൽ 3 മണിക്കൂർ വരെയുമാണ് സജ്ജീകരിച്ചിരിക്കുന്നത്. ബോണ്ടിംഗ് മർദ്ദം, ആദ്യ ഘട്ട തപീകരണ സമയം t1, ബോണ്ടിംഗ് ഫലങ്ങളിൽ രണ്ടാം ഘട്ട തപീകരണ സമയം t2 എന്നിവയുടെ ഫലങ്ങൾ പഠിക്കുന്ന ഓർത്തോഗണൽ പരീക്ഷണങ്ങളിലൂടെ നിർണ്ണയിക്കപ്പെട്ട ബോണ്ടിംഗ് പ്രോസസ് കർവിനുള്ള ഒപ്റ്റിമൽ മൂല്യങ്ങൾ, പട്ടികകൾ 2-4-ൽ കാണിച്ചിരിക്കുന്നു.

ഫലങ്ങൾ സൂചിപ്പിച്ചു:

5 kN ൻ്റെ ബോണ്ടിംഗ് മർദ്ദത്തിൽ, ചൂടാക്കൽ സമയം ബോണ്ടിംഗിൽ കുറഞ്ഞ സ്വാധീനം ചെലുത്തി.

10 kN-ൽ, ദൈർഘ്യമേറിയ ആദ്യ ഘട്ട ചൂടാക്കലിനൊപ്പം ബോണ്ടിംഗ് ലെയറിലെ ശൂന്യമായ പ്രദേശം കുറഞ്ഞു.

15 kN-ൽ, ആദ്യ-ഘട്ട ചൂടാക്കൽ നീട്ടുന്നത് ശൂന്യത ഗണ്യമായി കുറയ്ക്കുകയും ഒടുവിൽ അവ ഇല്ലാതാക്കുകയും ചെയ്തു.

ബോണ്ടിംഗിൽ രണ്ടാം ഘട്ട ചൂടാക്കൽ സമയത്തിൻ്റെ പ്രഭാവം ഓർത്തോഗണൽ ടെസ്റ്റുകളിൽ പ്രകടമായിരുന്നില്ല. ബോണ്ടിംഗ് മർദ്ദം 15 kN ലും ഒന്നാം ഘട്ട ചൂടാക്കൽ സമയം 90 മിനിറ്റിലും, രണ്ടാം ഘട്ട ചൂടാക്കൽ സമയം 30, 60, 90 മിനിറ്റ് എന്നിവയെല്ലാം ശൂന്യതയില്ലാത്ത ഇടതൂർന്ന ബോണ്ടിംഗ് പാളികൾക്ക് കാരണമായി, ഇത് രണ്ടാം ഘട്ട ചൂടാക്കൽ സമയത്തെ സൂചിപ്പിക്കുന്നു. ബന്ധനത്തിൽ ചെറിയ സ്വാധീനം.

ബോണ്ടിംഗ് പ്രോസസ് കർവിനുള്ള ഒപ്റ്റിമൽ മൂല്യങ്ങൾ ഇവയാണ്: ബോണ്ടിംഗ് മർദ്ദം 15 kN, ആദ്യ-ഘട്ട ചൂടാക്കൽ സമയം 90 മിനിറ്റ്, ആദ്യ-ഘട്ട താപനില 120℃, രണ്ടാം-ഘട്ട ചൂടാക്കൽ സമയം 30 മിനിറ്റ്, രണ്ടാം-ഘട്ട താപനില 600℃, രണ്ടാം-ഘട്ട ഹോൾഡിംഗ് സമയം 3 മണിക്കൂർ.

പോസ്റ്റ് സമയം: ജൂൺ-11-2024